El poliestireno expandido (EPS) es un material plástico espumado, derivado del poliestireno y utilizado en el sector delenvase y la construcción.

Nombres

En los países hispanohablantes se le conoce coloquialmente por varios nombres, algunos de ellos derivados del nombre de su fabricante:

- Argentina: Telgopor1 marca comercial de la empresa Hulytego.2 3

- Bolivia: Plastoformo.

- Brasil: Isopor.

- Colombia: Icopor, por su fabricante, Industria Colombiana de Porosos.

- Costa Rica: Estereofón, probablemente derivado del nombre comercial en inglés "Styrofoam", registrado por la Dow Chemical.

- Chile: Generalmente se le llama plumavit, aunque en ciertos lugares (especialmente en el área de la construcción) se le dice aislapol, ya que ésta es la fabricante de poliestireno más antiguo de Chile.

- Cuba: Poliespuma.

- Ecuador: Espuma-flex.

- El Salvador: "Durapax".

- España: poliexpan, poliespan, forespan, poroexpán, porexpan (acrónimos de POLI-estireno EXPAN-dido), corchopán o corcho blanco.

- Guatemala: 'Duroport'Thermopor'Monoport

- Honduras: "Durapax"

- México: Unicel hielo seco"

- Nicaragua: Poroplás

- Panamá: "Foam" y "hielo seco"

- Paraguay: "Isopor"

- Perú: Tecnopor.

- Portugal: Esferovite.

- Puerto Rico: "Foam" "Foum" "Fom"

- República Dominicana: Fon.

- Uruguay: Espuma plast.

- Venezuela: Anime, Politoxdueno...

Propiedades y aplicaciones

Su cualidad más destacada es su higiene al no constituir sustrato nutritivo para microorganismos. Es decir, no se pudre, no se enmohece ni se descompone, lo que lo convierte en un material idóneo para la venta de productos frescos. En los supermercados, lo encontramos fácilmente en forma de bandejas en las secciones deheladería, pescadería, carnicería, frutas y verduras.

Otras características reseñables del poliestireno expandido (EPS) son su ligereza, resistencia a la humedad y capacidad de absorción de los impactos. Esta última peculiaridad lo convierte en un excelente acondicionador de productos frágiles o delicados como electrodomésticos, componentes eléctricos... también se utiliza para la construcción de tablas de surf; aunque normalmente éstas emplean poliuretano; el poliestireno es más ligero, lo que conlleva mayor flotabilidad y velocidad pero menor flexibilidad.

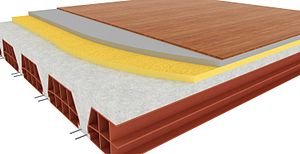

Otra de las aplicaciones del poliestireno expandido (EPS) son las de construcción. Se usa tanto como material de aligeramiento y como aislante térmico en edificación y en obra civil; utilizándose como tal en fachadas, cubiertas, suelo, etc. En Europa los productos aislantes térmicos están regulados por el Reglamento de Productos de la Construcción, bajo este reglamento es la norma EN 13163 la que regula la medición de sus propiedades para el marcado CE del producto. Los valores de conductividad térmica oscilan entre 0.041 y 0.029 W/mK, dependiendo del tipo de producto y del fabricante.

Proceso de producción

La fabricación del material se realiza partiendo de compuestos de poliestireno en forma de perlitas que contienen un agente expansor (habitualmente pentano). Después de una pre-expansión, las perlitas se mantienen en silos de reposo y posteriormente son conducidas hacia máquinas de moldeo. Dentro de dichas máquinas se aplica energía térmica para que el agente expansor que contienen las perlitas se caliente y éstas aumenten su volumen, a la vez que el polímero se plastifica. Durante dicho proceso, el material se adapta a la forma de los moldes que lo contienen.

En construcción lo habitual es comercializarlo en planchas de distintos grosores y densidades. También es habitual el uso de bovedillas de poliestireno expandido para la realización de forjados con mayor grado de aislamiento térmico.

Impacto ambiental

Producción

Para producir poliestireno se usan recursos naturales no renovables, ya que es un plástico derivado del petróleo. En lo que respecta al proceso de producción y su huella ecológica, una de las principales preocupaciones es la emisión de clorofluorocarbonos (CFC) a la atmósfera.4 Cabe mencionar que los procesos de producción de productos tales como planchas para construcción, vasos térmicos para bebidas y embalajes para electródomésticos nunca han sido responsables por tal liberación de CFC.5 Estos procesos utilizan pentano y no CFC's y por tanto no son sujetos a las regulaciones del protocolo de Montreal y otras similares.6 A raíz del descubrimiento del agujero de ozono, no fue necesario hacer cambios al proceso de producción del EPS. Existe un proceso distinto llamado poliestireno expandido por extrusión (XPS), que se usa solamente para producir productos como bandejas para alimentos, cajas para hamburguesas y algunos platos, vasos y tazones descartables.7 En el pasado, al fabricar ciertos productos de XPS se usaron productos químicos que liberaban gases que contribuyeron al agrandamiento del agujero de ozono. Hoy en día, al crearse conciencia sobre este problema, se han implementado exitosamente en todo el mundo procesos alternativos de producción de estas bandejas y productos similares, sustituyendo las sustancias dañinas a la atmósfera.8

Uso y fin de vida

El poliestireno expandido es reutilizable al 100% para formar bloques del mismo material y también es reciclable para fabricar materias primas para otra clase de productos. Además, ya que tiene un alto poder calorífico y no contiene gases del grupo de los CFC, puede ser incinerado de manera segura en plantas de recuperación energética.9 No es deseable verterlo en rellenos ya que este material no es fácilmente degradable.4 Dependiendo de las características (principalmente tamaño y forma) de un objeto de poliestireno expandido y del medio que lo rodea, la degradación puede tardar desde unos meses hasta más de 500 años. Un vaso de poliestireno expandido, expuesto a energía solar, viento, lluvia, etc. se degradará en poco tiempo. Mientras que un vaso similar que se encuentre enterrado en un relleno sanitario tardará mucho más, 50 años en promedio. El símbolo de reciclaje correspondiente al poliestireno es el triángulo con el número 6 y las siglas PS.10 11 El principal método para reciclar el poliestireno se ha usado desde hace décadas y consiste en despedazar mecánicamente el material para posteriormente mezclarlo con material nuevo y así formar bloques de EPS que pueden contener hasta un 50% de material reciclado. Existen actualmente otras tecnologías para reciclaje como la densificación mecánica que consiste en aplicar energía mecánica y térmica a los espumados para convertirlos en partículas compactas que pueden transportarse más fácilmente. También se estudian métodos para disolver los espumados en disolventes especiales y así facilitar su transporte y reprocesamiento.12

Uno de los principales problemas ambientales es el uso de vasos desechables de cualquier material, ya que se descartan mezclados con el resto de los desechos y es muy difícil separarlos para reciclaje. En la ciudad de Los Ángeles recientemente se implementó un programa de recolección del EPS que permitirá reciclar estos desechos adecuadamente.13 Unas 100 ciudades de Estados Unidos han prohibido el uso vasos descartables de espuma de poliestireno, sin tomar en cuenta que los vasos de cartón requieren gran cantidad de recursos para su fabricación, no pueden reciclarse por estar recubiertos y tardan más de 300 años en degradarse en los rellenos modernos.14Entre estas ciudades están: Portland, Berkeley y Oakland.15 Algunos fabricantes han prohibido unilateralmente el poliestireno en sus embalajes, como el fabricante de consolas Nintendo.16

En Valencia, los monumentos falleros de las Fallas o "ninots" están constituidos principalmente por este material, que proporciona gran versatilidad durante el moldeo y un aumento de brillo en la pintura. Por contra, cuando arden los monumentos el último día de las fiestas, la contaminación generada alcanza niveles tóxicos.

Importancia del aislamiento térmico en la reducción de emisiones

El poliestireno, al ser uno de los mejores aislantes térmicos, se usa ampliamente en la construcción de edificios ahorradores de energía. Un edificio aislado adecuadamente con espuma de poliestireno puede reducir la energía utilizada para climatizarlo hasta un 40%. De esta manera se reducen las emisiones de gases deefecto invernadero.

Poliestireno y salud

También existe el temor de que el poliestireno afecta la salud reproductiva de animales de laboratorio.17 Si bien no existen estudios concluyentes al respecto, existe un informe de Greenpeace donde se incluye al estireno dentro de las sustancias que afectan la salud reproductiva. Según los fabricantes de Poliestireno, los niveles residuales de estireno en el producto final son mínimos y al tratarse de una sustancia volátil, éstos se evaporan. 18 19 20 21 22 23 Según un reporte de 1986 de la EPA (siglas en inglés de "Agencia de Protección al Medioambiente", organismo del gobierno norteamericano) el poliestireno se clasificaba como el quinto producto químico cuya producción generaba más desechos peligrosos. Actualmente existe un reporte de dicha agencia sobre el poliestireno disponible en línea.

Poliuretano Proyectado es un material plástico de composición celular empleado como aislante térmico y acústico y como impermeabilizante tanto en edificación como en industria.1 Es también conocido con el nombre de espuma de poliuretano.

Historia

El descubrimiento del poliuretano se remonta al año 1937, gracias a las investigaciones desarrolladas por Otto Bayer. Se empezó a utilizar en la década de los 50, ya que hasta entonces no existieron máquinas capaces de procesarlo.

Descripción

La mezcla de los dos componentes POLIOL e ISOCIANATO, que son líquidos a temperatura ambiente, produce una reacción química exotérmica. Esta reacción química se caracteriza por la formación de enlaces entre el poliol y el isocianato, consiguiendo una estructura sólida, uniforme y muy resistente. Si el calor que desprende la reacción se utiliza para evaporar un agente hinchante, se obtiene un producto rígido que posee una estructura celular, con un volumen muy superior al que ocupaban los productos líquidos. Es lo que denominamos espuma rígida de poliuretano, o PUR.

La espuma rígida de poliuretano es un material sintético duroplástico, altamente reticulado espacialmente y no fusible. En las densidades habituales, para aislamiento térmico, la espuma contiene solamente una pequeña parte de materia sólida (con una densidad de 35 kg/m³, sólo el 3% del volumen es materia sólida).

La espuma rígida de poliuretano aplicada in situ por proyección, o poliuretano proyectado, se obtiene mediante una pulverización simultánea de los dos componentes sobre una superficie denominada sustrato.

Propiedades

Aislamiento térmico

- El poliuretano proyectado tiene un valor de conductividad bajo, alrededor de 0.028 W/m•K, pero depende de la densidad e instalación adecuada.

- La capacidad de aislamiento del poliuretano proyectado es muy robusta frente a los efectos de envejecimiento a los que están expuestos habitualmente los aislamientos térmicos.

- Con el poliuretano proyectado es más fácil controlar los puentes térmicos ya que se puede mantener el espesor del aislamiento y hacer las geometrías que se consideren oportunas para la solución.

- El poliuretano proyectado alcanza un alto nivel de aislamiento con poco espesor, pero existen unos mínimos normativos.

Acondicionador acústico

- La utilización de espumas de celda abierta, además, tiene un efecto positivo de absorción acústica. Puede sufrir desgaste y envejecimiento, incrementándose su deterioro si se deja visto.

Impermeabilidad de fachadas

- El poliuretano proyectado, al ser un sistema continuo intermedio, cumple sin enfoscado previo con el máximo grado de impermeabilidad de las fachadas de la forma más sencilla y económica.

Control de humedad

- El poliuretano proyectado, siendo impermeable al agua, permite transpirar al cerramiento.

- En aquellas soluciones constructivas en las que exista riesgo de condensación será necesario interponer una barrera de vapor in situ para evitar patologías.

Seguridad frente al fuego

- La clasificación de reacción al fuego del poliuretano proyectado desnudo va desde C,s3-d0 hasta E.

- La clasificación en aplicación final de uso va desde B-s1,d0 hasta B-s3,d0.

- El CTE permite la utilización de poliuretano en la mayoría de las aplicaciones.

- En fachadas ventiladas de más de 18 m es necesario proteger la espuma.

Salubridad

- El Poliuretano es un material completamente inocuo y saludable para el hombre, si está debidamente protegido y se aplica en obra con las garantías suficientes de ventilación. Contiene HCN (cianuro de hidrógeno) que es perjudicial para la salud en caso de incendio.

Sostenibilidad

- El Poliuretano proyectado ayuda a reducir las pérdidas térmicas, de forma económica, y garantizando el confort de las personas. Su producción no es ecológica.

Resistencia mecánica

- La resistencia a la compresión varía linealmente con la densidad, así tenemos una resistencia a compresión mayor de 200 kPa, válido para cubiertas y suelos, en espumas de más de 40 kg/m³.

Estabilidad química

- El Poliuretano proyectado puede pintarse, barnizarse, pegarse, revestirse, o puede ser utilizado como revestimiento de locales con atmósferas agresivas, siempre y cuando se garantice que no tendrá contacto con el fuego.

Adherencia

- El Poliuretano proyectado presenta gran adherencia sobre sustratos consistentes, limpios y secos.

- La adherencia de otros materiales al poliuretano se puede elevar según la necesidad tanto físicamente, rascando la superficie, como químicamente, mediante el empleo de una imprimación.

Puesta en obra

- Al ser un material proyectado in situ, el poliuretano proyectado presenta una gran versatilidad e infinidad de ventajas en la puesta en obra.

Normalización

- El Poliuretano proyectado es un producto de construcción con Norma UNE de AENOR tanto para la fabricación de sistemas como para la aplicación, desde el año 1998.

Certificación

- El poliuretano proyectado es el único material aislante que puede certificar sus propiedades antes de la instalación y una vez instalado en obra.

Aplicaciones

Fachada con aislamiento interior y tabiquería húmeda

Fachada con aislamiento interior y tabiquería seca

Fachada con aislamiento exterior y revestimiento continuo

Fachada ventilada

Fachada con cámara para inyección

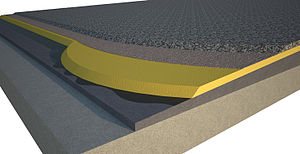

Cubierta plana transitable

Cubierta plana no transitable

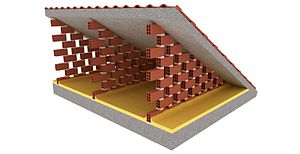

Cubierta inclinada

Cubierta aislada entre tabiques palomeros

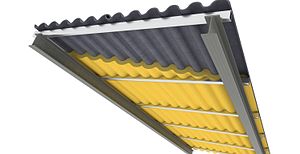

Cubierta ligera aislada por el interior

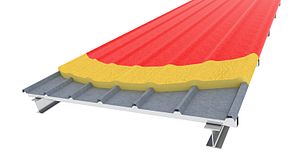

Cubierta ligera aislada por el exterior

Techo

Suelo

No hay comentarios:

Publicar un comentario