Un compresor es una máquina de fluido que está construida para aumentar la presión y desplazar cierto tipo de fluidos llamados compresibles, tales como gases y vapores. Esto se realiza a través de un intercambio de energía entre la máquina y el fluido, en el cual el trabajo ejercido por el compresor es transferido a la sustancia que pasa por él convirtiéndose en energía de flujo, aumentando su presión y energía cinética impulsándola a fluir.

Al igual que las bombas, los compresores también desplazan fluidos, pero a diferencia de las primeras que son máquinas hidráulicas, estos son máquinas térmicas, ya que su fluido de trabajo es compresible, sufre un cambio apreciable de densidad y, generalmente, también de temperatura; a diferencia de los ventiladores y los sopladores, los cuales impulsan fluidos, pero no aumentan su presión, densidad o temperatura de manera considerable.

Historia[editar]

Los antiguos herreros solían soplar para intensificar su fuego y de esta forma facilitaban forjar el hierro, y aunque no se consideren el primer antecedente a los compresores atmosféricos actuales, se puede decir que sí lo fueron. Los gritos y rugidos inhalaban aire en su expansión, luego se exhala mediante una pequeña apertura al final, logrando controlar la cantidad de oxígeno a una locación específica. Con el tiempo se mejoró la forma de soplado, de modo que los griegos y romanos utilizaban fuelles para la forja de hierro y se sabe de diversos mecanismos hidráulicos y de fuelle para accionar órganos musicales.

Durante el siglo diecisiete, el ingeniero físico alemán Otto von Guerickeexperimentó y mejoró los compresores atmosféricos. En 1650, Guericke inventó la primera bomba de oxígeno, la cual podía producir un vacío parcial y él mismo usó esto para estudiar el fenómeno del vacío y el papel del oxígeno en la combustión y la respiración.

En 1829, la primera fase o componente del compresor atmosférico fue patentada. Dicho componente comprimía oxígeno en cilindros sucesivos.

Para 1872, la eficiencia del compresor fue mejorada mediante el enfriamiento de los cilindros por motores de agua, que causó a su vez la invención de cilindros de agua.

Uno de los primeros usos modernos de los compresores atmosféricos fue gracias a los buzos de mares profundos, quienes necesitaban un suministro de la superficie para sobrevivir. Los buzos que emplearon compresores atmosféricos tuvieron lugar en 1943. Los primeros mineros utilizaron motores de vapor para producir suficiente presión para operar sus taladros, incluso cuando dicho dispositivos probaban ser extremadamente peligrosos para los mineros.

Con la invención del motor de combustión interna, se creó un diseño totalmente nuevo para los compresores atmosféricos. En 1960 los lava-autos de auto-servicios, alta-presión y “hazlo tú mismo” se hicieron populares gracias a los compresores atmosféricos. Los compresores atmosféricos se pueden conseguir en su presentación eléctrica o de gasolina, siendo más accesibles para consumidores hogareños.

Un émbolo bombea aire comprimido dentro de un tanque a cierta presión, donde se mantiene hasta que es requerido para ciertas acciones tales como hinchar llantas o apoyar el empleo de herramientas neumáticas.

El aire comprimido es una herramienta sumamente importante y hoy en día su eficiencia, la contaminación y su accesibilidad le dan la popularidad que tienen en el mercado. Y sirve para mantenimiento de automóviles.

Utilización[editar]

Los compresores son ampliamente utilizados en la actualidad en campos de la ingeniería y hacen posible nuestro modo de vida por razones como:

- Son una parte importante de muchos sistemas de refrigeración y se encuentran en cada refrigerador casero.

- Se encuentran en sistemas de generación de energía eléctrica, tal como lo es el Ciclo Brayton.

- Se encuentran en el interior de muchos motores de avión, como lo son los turborreactores, y hacen posible su funcionamiento.

- Se pueden comprimir gases para la red de alimentación de sistemas neumáticos.

Tipos de compresores[editar]

Clasificación según el método de intercambio de energía:

Hay diferentes tipos de compresores atmosféricos, pero todos realizan el mismo trabajo: toman aire de la atmósfera, lo comprimen para realizar un trabajo y lo regresan para ser reutilizado.

- El compresor de desplazamiento positivo: Las dimensiones son fijas. Por cada movimiento del eje de un extremo al otro tenemos la misma reducción en volumen y el correspondiente aumento de presión (y temperatura). Normalmente son utilizados para altas presiones o poco volumen. Por ejemplo el inflador de la bicicleta. También existen compresores dinámicos. El más simple es un ventilador que usamos para aumentar la velocidad del aire a nuestro entorno y refrescarnos. Se utiliza cuando se requiere mucho volumen de aire a baja presión.1

- El compresor de émbolo: Es un compresor atmosférico simple. Un vástago impulsado por un motor (eléctrico, diésel, neumático, etc.) es impulsado para levantar y bajar el émbolo dentro de una cámara. En cada movimiento hacia abajo del émbolo, el aire es introducido a la cámara mediante una válvula. En cada movimiento hacia arriba del émbolo, se comprime el aire y otra válvula es abierta para evacuar dichas moléculas de aire comprimidas; durante este movimiento la primera válvula mencionada se cierra. El aire comprimido se lleva a un depósito de reserva. Este depósito permite el transporte del aire mediante distintas mangueras. La mayoría de los compresores atmosféricos de uso doméstico son de este tipo.

- El compresor de pistón: Es en esencia una máquina con un mecanismo pistón-biela-cigüeñal. Todos los compresores se accionan por alguna fuente de movimiento externa. Lo común es que estas fuentes de movimiento sean motores, tanto de combustión como eléctricos. En la industria se mueven compresores accionados por máquinas de vapor o turbinas. En este caso, cuando el cigüeñal gira, el pistón desciende y crea vacío en la cámara superior, este vacío actúa sobre la válvula de admisión (izquierda), se vence la fuerza ejercida por un resorte que la mantiene apretada a su asiento, y se abre el paso del aire desde el exterior para llenar el cilindro. El propio vacío, mantiene cerrada la válvula de salida (derecha).2

Durante la carrera de descenso, todo el cilindro se llena de aire a una presión cercana a la presión exterior. Luego, cuando el pistón comienza a subir, la válvula de admisión se cierra, la presión interior comienza a subir y esta vence la fuerza del muelle de recuperación de la válvula de escape o salida, con lo que el aire es obligado a salir del cilindro a una presión algo superior a la que existe en el conducto de salida.

Excepto en casos especiales, en el cuerpo del compresor hay aceite para lubricar las partes en rozamiento, así como aumentar el sellaje de los anillos del pistón con el cilindro. Este aceite no existe en los compresores de tipo médico, usado en la respiración asistida, debido a que siempre el aire de salida contiene cierta cantidad de él o sus vapores.

Los compresores de doble etapa, trabajan con el mismo sistema simple de pistón-biela-cigüeñal, con la diferencia que aquí trabajan dos pistones, uno de alta y otro de baja presión. Cuando el pistón de alta presión (derecha) expulsa el aire, lo manda a otro cilindro de menor volumen. Al volver a recomprimir el aire, alcanzamos presiones más elevadas.

- El compresor de tornillo (caracol): Aún más simple que el compresor de émbolo, el compresor de tornillo también es impulsado por motores (eléctricos, diésel, neumáticos, etc.). La diferencia principal radica que el compresor de tornillo utiliza dos tornillos largos para comprimir el aire dentro de una cámara larga. Para evitar el daño de los mismos tornillos, aceite es insertado para mantener todo el sistema lubricado. El aceite es mezclado con el aire en la entrada de la cámara y es transportado al espacio entre los dos tornillos rotatorios. Al salir de la cámara, el aire y el aceite pasan a través de un largo separador de aceite donde el aire ya pasa listo a través de un pequeño orificio filtrador. El aceite es enfriado y reutilizado mientras que el aire va al tanque de reserva para ser utilizado en su trabajo.

- Sistema pendular Taurozzi: consiste en un pistón que se balancea sobre un eje generando un movimiento pendular exento de rozamientos con las paredes internas del cilindro, que permite trabajar sin lubricante y alcanzar temperaturas de mezcla mucho mayores.

- Alternativos o reciprocantes: utilizan pistones (sistema bloque-cilindro-émbolo como los motores de combustión interna). Abren y cierran válvulas que con el movimiento del pistón aspira/comprime el gas. Es el compresor más utilizado en potencias pequeñas. Pueden ser del tipo herméticos, semiherméticos o abiertos. Los de uso doméstico son herméticos, y no pueden ser intervenidos para repararlos. Los de mayor capacidad son semiherméticos o abiertos, que se pueden desarmar y reparar.

- De espiral (orbital, scroll).

- Rotativo de paletas: en los compresores de paletas la compresión se produce por la disminución del volumen resultante entre la carcasa y el elemento rotativo cuyo eje no coincide con el eje de la carcasa (ambos ejes son excéntricos). En estos compresores, el rotor es un cilindro hueco con estrías radiales en las que las palas (1 o varias) comprimen y ajustan sus extremos libres al interior del cuerpo del compresor, comprimiendo así el volumen atrapado y aumentando la presión total.

- Rotativo-helicoidal (tornillo, screw): la compresión del gas se hace de manera continua, haciéndolo pasar a través de dos tornillos giratorios. Son de mayor rendimiento y con una regulación de potencia sencilla, pero su mayor complejidad mecánica y costo hace que se emplee principalmente en elevadas potencias, solamente.

- Rotodinámicos o turbomáquinas: utilizan un rodete con palas o álabes para impulsar y comprimir al fluido de trabajo. A su vez estos se clasifican en axiales y centrífugos.

Análisis de la compresión de un gas[editar]

Imaginemos que en un cilindro tenemos un volumen de un gas ideal y está «tapado» por un pistón que es capaz de deslizarse verticalmente sin fricción. En un principio este sistema se encuentra en equilibrio con el exterior, es decir, la presión que ejerce el gas sobre las paredes del cilindro y sobre el pistón (que es la misma en todas las direcciones) es igual a la presión que ejerce el peso del pistón sobre el gas , y más ninguna otra fuerza obra sobre nuestro sistema.

Ahora imaginemos que repentinamente aumentamos la presión externa a y como la presión que ejerce el gas sobre el pistón es el equilibrio se romperá y el cilindro deslizará hacia abajo ejerciendo un trabajo . Esta energía, por la primera ley de la termodinámica, se convertirá instantáneamente en un incremento de energía interna del gas en el recipiente, y es así como el gas absorberá el trabajo del desplazamiento pistón.

Compresión Isotérmica Reversible para gases ideales[editar]

Esta forma de compresión es una secuencia de infinitas etapas, o estados, de equilibrio que se conoce como movimiento cuasi-estático, en los que siempre se cumple que la presión que ejerce el gas sobre las paredes del recipiente es igual a la presión que ejerce el pistón sobre el gas .

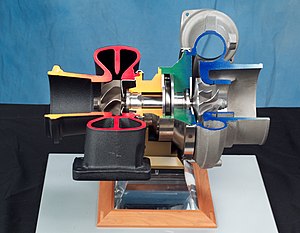

Un turbocompresor o también llamado turbo es un sistema de sobrealimentación que usa una turbinacentrífuga para accionar mediante un eje coaxial con ella, un compresor centrífugo para comprimir gases. Este tipo de sistemas se suele utilizar en motores de combustión internaalternativos, especialmente en los motores diésel.

En algunos países, la carga impositiva sobre los automóviles depende de la cilindrada del motor. Como un motor con turbocompresor tiene una mayor potencia máxima que otro de la misma cilindrada, un modelo turbocargado pagaría menos impuestos que un motor no turbocargado de la misma potencia.

Funcionamiento[editar]

En los motores sobrealimentados mediante este sistema, el turbocompresor consiste en una turbina accionada por los gases de escape del motor de explosión, en cuyo eje se fija un compresor centrífugo que toma el aire a presión atmosférica después de pasar por el filtro de aire y lo comprime para introducirlo en los cilindros a mayor presión que la atmosférica.

Los gases de escape inciden radialmente en la turbina, saliendo axialmente, después de ceder gran parte de su energía interna (mecánica + térmica) a la misma.

El aire entra al compresor axialmente, saliendo radialmente, con el efecto secundario negativo de un aumento de la temperatura más o menos considerable. Este efecto se contrarresta en gran medida con un enfriador (intercooler).

Este aumento de la presión consigue introducir en el cilindro una mayor cantidad de oxígeno (masa) que la masa normal que el cilindro aspiraría a presión atmosférica, obteniéndose más par motor en cada carrera útil (carrera de expansión) y por lo tanto más potencia que un motor atmosférico de igual cilindrada, y con un incremento de consumo proporcional al aumento de masa de aire en el motor de gasolina. En los diésel la masa de aire no es proporcional al caudal de combustible, siempre entra aire en exceso al ser por inyección el suministro de combustible al cilindro, por ello es en este tipo de motores en donde se ha encontrado su máxima aplicación (motor turbodiésel).

Los turbocompresores más pequeños y de presión de soplado más baja ejercen una presión máxima de 0,25 bar(3,625 psi), mientras que los más grandes alcanzan los 1,5 bar (21,75 psi). En motores de competición se llega a presiones de 3 y 8 bares dependiendo de si el motor es gasolina o diésel.

Como la energía utilizada para comprimir el aire de admisión proviene de los gases de escape, que se desecharía en un motor atmosférico, no resta potencia al motor cuando el turbocompresor está trabajando, tampoco provoca pérdidas fuera del rango de trabajo del turbo, a diferencia de otros compresores de admisión, como los sistemas con compresor mecánico (volumétrico), en donde el compresor es accionado por una poleaconectada al cigüeñal.

Funcionamiento en distintos tipos de motores[editar]

Diésel[editar]

En los motores diésel el turbocompresor está más difundido debido a que un motor diésel trabaja con exceso de aire al no haber mariposa, por una parte; esto significa que a igual cilindrada unitaria e igual régimen motor (rpm) entra mucho más aire en un cilindro diésel.

Por otra parte, y esto es lo más importante, las presiones alcanzadas al final de la carrera de compresión y sobre todo durante la carrera de trabajo son mucho mayores (40 a 80 bares) que en el motor de ciclo Otto (motor de gasolina) (15-25 bares). Esta alta presión, necesaria para alcanzar la alta temperatura requerida para la auto-inflamación o auto-ignición del gasóleo, es el origen de que la fuerza de los gases de escape, a igual régimen, cilindrada unitaria y carga requerida al motor sea mucho mayor en el diésel que en la gasolina.

Gasolina[editar]

En épocas recientes la sobrealimentación en motores a gasolina se ha visto más difundida como una técnica para sacar provecho de los motores de baja cilindrada. Esto con el fin de no mermar el desempeño a raíz de las exigencias de consumos más reducidos. Casi siempre es similar el funcionamiento que en los motores diésel, sin embargo aquí la sobrealimentación juega un papel muy importante debido a que debe ser realizada de manera precisa con cantidades exactas con márgenes de error de +/- 0.50 cm/3 , en este caso al haber una mariposa en el múltiple de admisión de aire, se debe regular la proporción de aire y combustible en el sistema de inyección, así como calcular el valor de la relación de compresión con el fin de maximizar el desempeño y mejorar el consumo. Indirectamente estos motores pueden funcionar a mayor altitud sin tener una merma significativa de potencia.

Asimismo se requiere calibrar el momento de la actuación del turbocompresor debido al retardo de este mismo (turbo-lag). Generalmente esto se da porque la actuación del mismo depende de la velocidad a la que se expulsan los gases de escape, los cuales a su vez dependen de las RPM del mismo motor, casi siempre el mismo tendrá un desempeño óptimo en regímenes de rango medio (de 3000 a 5000 rpm), a su vez también esto depende de la presión de soplado del mismo, que en automóviles comunes casi siempre es calibrada en unos pocos bares o psi, mientras que en vehículos de competencia siempre dependerán de más PSI o Bares debido a las exigencias mayores las cuales pueden variar. Por ejemplo, los vehículos de rally en ocasiones deben depender de placas restrictoras en el mismo turbo para mantener una cifra de potencia pareja, además de mecanismos especiales que mantengan el mismo girando a tope sin importar el ralentí o la carrera del acelerador, con el fin de que se tenga la potencia necesaria tanto en HP, como en Torque (par) lo cual a su vez causa esas llamativas llamaradas y explosiones de los mismos vehículos así como su tono característico de motor.

Su funcionamiento se percibe con un silbido agudo que indica que la misma parte principal está girando de acuerdo a la velocidad de los gases de escape, a su vez en algunos motores al dejar de acelerar se puede distinguir un siseo similar al de los frenos de aire de un camión, indicación de que el turbo vuelve a un giro lento acorde al ralentí del motor.

Entre las primeras marcas que implementaron turbocompresores en motores de reducida cilindrada de manera más frecuente al principio del siglo XXI fueron las pertenecientes al Grupo Volkswagen posteriormente desarrollaron sistemas que implementarían la combinación de la carga estratificada de combustible y a su vez una combinación de turbocompresor y supercargador que permite obtener una potencia relativamente alta sin sacrificar el consumo de combustible, pues el segundo puede funcionar al principio ya que se impulsa por el mismo motor.

Posteriormente, más marcas automotrices se sumaron al concepto, entre ellas Ford, quienes desarrollaron para la mayoría de sus motores tanto grandes como pequeños y en casi todos sus modelos los llamados Motores Ecoboost esto con el mismo fin de obtener más potencia sin gastar más combustible del necesario a la vez que se reducen las emisiones.

Intercooler[editar]

El aire, al ser comprimido, se calienta y pierde densidad; es decir, en un mismo volumen tenemos menos masa de aire, por lo que es capaz de quemar menos combustible y, en consecuencia, se genera menos potencia. Además, al aumentar la temperatura de admisión aumenta el peligro de detonación, picado, o autoencendido y se reduce la vida útil de muchos componentes por exceso de temperatura, y sobreesfuerzos del grupo térmico.

Para disminuir esta problemática se interpone entre el turbocompresor y la admisión un "intercambiador de calor" o "intercooler". Este sistema reduce la temperatura del aire, con lo que se aumenta la densidad de éste, que se introduce en la cámara de combustión.

En el lado negativo, los intercambiadores de calor provocan una caída de presión, por lo que se disminuye la densidad del aire, aunque en muchos casos es necesario instalar uno para evitar la detonación o autoignición.

- Existen tres tipos de intercoolers:

- Aire/aire: en estos el aire comprimido intercambia su calor con aire externo.

- Aire/agua: el aire comprimido intercambia su calor con un líquido que puede ser refrigerado por un radiador o, en algunas aplicaciones, con hielo en un depósito ubicado en el interior del coche.

- Criogénicos: se enfría la mezcla mediante la evaporación de un gas sobre un intercambiador aire/aire.

Tiempo de respuesta del turbo (turbolag)[editar]

Los motores provistos de turbocompresor padecen de una demora del tiempo de respuesta del turbo (conocido como "turbolag" coloquialmente) mayor en la disposición de la potencia que los motores atmosféricos (NA-Naturally Aspirated o Aspiración Natural) o con compresor mecánico, debido a que el rendimiento del turbocompresor depende de la presión ejercida por éste. En esta demora influyen la inercia del grupo (su diámetro y peso) y el volumen del colector entre la turbina y la salida de los gases de escape del cilindro.

Un turbocargador no funciona de igual manera en los distintos regímenes de motor. A bajas revoluciones, el turbocargador no ejerce presión ya que la escasa cantidad de gases no empuja con suficiente fuerza como para generar una cantidad de inercia considerable que se considere como respuesta de turbocarga. Un turbocompresor más pequeño evita la demora en la respuesta, pero ejerce menos fuerza a altas revoluciones. Distintos fabricantes de motores han diseñado soluciones a este problema.

- Un "biturbo": es un sistema con dos turbocargadores de distinto tamaño. A bajas revoluciones funciona solamente el pequeño, debido a su respuesta más rápida, y el grande funciona únicamente a altas revoluciones, ya que ejerce mayor presión.

- Un "biturbo en paralelo" o "twin turbo": es un sistema con dos turbocargadores pequeños de idéntico tamaño. Al ser más pequeños como si fuera un turbocargador único, tienen una menor inercia rotacional, por lo que empiezan a generar presión a revoluciones más bajas y se disminuye la demora de respuesta.

- Un "turbocargador asimétrico" consiste en poner un solo turbocargador pequeño en una bancada (la delantera en el motor V6 colocado transversalmente) dejando la otra libre. La idea no es conseguir una gran potencia, sino que la respuesta sea rápida. Este sistema fue inventado por el fabricante sueco Saab y utilizado en el Saab 9-5 V6.

- Un "biturbo secuencial": se compone de dos turbocargadores idénticos. Cuando hay poco volumen de gases de escape se envía todo este volumen a un turbocompresor, y cuando este volumen aumenta, se reparte entre los dos turbocargadores para lograr una mayor potencia y un menor tiempo de respuesta. Este sistema es utilizado en el motor Wankel del Mazda RX-7.

- Un "turbocargador de geometría variable" (VTG): consiste en un turbocompresor que tiene un mecanismo de "aletas" llamadas álabes móviles que se abren y cierran haciendo variar la velocidad de los gases de escape al entrar en la turbina. A menor caudal de gases de escape (bajas revoluciones) se cierra el paso entre los álabes provocando que los gases aumenten la velocidad al entrar en la turbina; a mayor caudal (altas revoluciones) necesitamos más paso y estos se abren. Esto nos permite tener una presión de trabajo muy lineal en todo el régimen de trabajo del turbocargador. En motores diésel es muy común pero en motores de gasolina solo Porsche ha desarrollado un turbo que soporta más de 1000 °C en el modelo Porsche 911turbo (2007).

También Mazda, tiene un prototipo de turbo eléctrico.1 El sistema eléctrico del coche no puede dar suficiente caudal para el motor a altas revoluciones, pero sí a bajas; así ambos se complementan. Con baja carga y revoluciones, la ayuda eléctrica permite un rápido aumento de presión y después la turbina puede suministrar toda la potencia para comprimir el aire. Este sistema ahorra mucha más energía que combinándolo con un compresor mecánico movido por el motor.

Fiat Auto, S.P.A., anteriormente, Fiat Group Automobiles (FGA) creó y desarrolló el sistema turbo + compresor mecánico durante la década de 1980. El vehículo en el cual se desarrolló y se implantó fue en el Lancia Delta (MKI), fabricado entre los años 1985 y 1990. Alcanzando su máximo exponencial y desarrollo en el Lancia Delta Integrale WRC.

Overboost[editar]

Se conoce como Overboost2 el periodo durante el cual el sistema produce a plena carga una presión de sobrealimentación mayor a la normal, con objetivo de aumentar el par motor.

Actualmente este sistema, con el control electrónico adecuado, puede tener en cuenta diferentes aplicaciones.

Evolución del turbocompresor[editar]

La filosofía de aplicación de los turbocompresores ha ido cambiando: desde priorizar la potencia a altas revoluciones a priorizar que el coche responda bien en todo el régimen de giro de uso.

La válvula llamada waste-gate evita presiones excesivas que dañen el motor. La waste-gate o válvula de descarga es la que regula que cantidad de gases de escape que se fugan del caracol de escape del turbo directamente hacia el escape del vehículo mediante la apertura de la válvula, de esa forma a más gases fugados menos presión de turbo, con la válvula cerrada se alcanza la máxima presión del turbo al pasar todos los gases de escape por el caracol.

La dump valve o válvula de alivio (también llamada blow off) abre una fuga en el conducto de admisión cuando se deja de acelerar para que la presión generada por la enorme inercia del turbo no sature estos conductos, evitando al mismo tiempo la brusca des-aceleración de la turbina, alargando su vida útil.

Refrigeración[editar]

Normalmente el turbocompresor suele estar refrigerado con un sistema propio por aceite que circula mientras el motor está en marcha. Si se apaga bruscamente el motor después de un uso intensivo y el turbocompresor está muy caliente, el aceite que refrigera los cojinetes del turbocompresor se queda estancado y su temperatura aumenta, con lo que se puede empezar a carbonizar, disminuyendo su capacidad lubricante y acortando la vida útil del turbocompresor.

El turbo timer es un sistema que mantiene circulando el aceite en el turbocompresor durante un lapso de tiempo después del apagado del motor. Algunos modelos funcionan con sensores que detectan la intensidad en el uso del turbocompresor para permitir la lubricación forzada del mismo por un tiempo prudencial después del apagado del motor.

Ventajas de usar un turbocompresor[editar]

- Permite aumentar la potencia de un motor, sin la necesidad de hacer mayores cambios.

- Contribuye a la recuperación de energía, ya que usa como medio propulsor los gases de escape del motor.

- Añade poco volumen y peso al motor, lo que permite encajarlo en un vehículo existente sin grandes modificaciones externas.

- Debido a que depende de la presión entre los gases de escape y el medio ambiente se auto-ajusta a cualquier altitud sobre el nivel del mar.

- Permite reducir el consumo de combustible empleado (esto obteniendo más energía por litro de combustible).