abrasión (del lat. abradĕre, "raer") a la acción mecánica de rozamiento y desgaste que provoca la erosión de un material o tejido.

En geología, la abrasión marina es el desgaste causado a una roca por la acción mecánica del agua cargada por partículas procedentes de los derrubios. Es importante, sobre todo, en la formación de costas abruptas. Batidas por el mar, éstas retroceden y las rocas desprendidas del acantilado, arrastradas con movimientos de vaivén por las olas, tallan al pie del mismo una plataforma de abrasión que desciende con ligera pendientehacia el mar.

La abrasión glaciar es la erosión del lecho de un glaciar por los materiales sólidos inclusos en el hielo y arrastrados por el mismo; cuando se trata de granos finos, llamados harina glaciar, la roca del cauce adquiere con el tiempo un pulimento glaciar.

RESISTENCIA A LA ABRASIÓN O DESGASTE de los agregados.

Esta es importante porque con ella conoceremos la durabilidad y la resistencia que tendrá el concreto para la fabricación de losas, estructuras simples o estructuras que requieran que la resistencia del concreto sea la adecuada para ellas.

El ensayo que se aplicará a continuación da a conocer del agregado grueso el porcentaje de desgaste que este sufrirá en condiciones de roce continuo de las partículas y las esferas de acero. Esto nos indica si el agregado grueso a utilizar es el adecuado para el diseño de mezcla y la fabricación de concreto para la fabricación de losas y pisos.

OBJETIVO GENERAL.

Establecer el método de ensayo para determinar la resistencia al desgaste de agregados gruesos, mayores de 19 mm, mediante la máquina de los Ángeles.

OBJETIVO ESPECÍFICO.

- Determinar el porcentaje de desgaste que existe en el agregado grueso.

- Conocer el uso y manejo de la Maquina de los Ángeles.

- Balanza. Un aparato sensible, fácil de leer, con precisión del 0.05% de la masa de la muestra en cualquier punto dentro del rango usado para este ensayo.

- Estufa de Secado. Se debe mantener la temperatura uniforme

- Tamices. Serie de tamices que deben cumplir con la Norma ICONTEC 32. Se utilizaron los tamices 1 ½", 1", ¾", ½", ?", N°4.

- Maquina de los Ángeles. Aparato especificado por la Norma ICONTEC 98.

La resistencia a la abrasión, desgaste, o dureza de un agregado, es una propiedad que depende principalmente de las características de la roca madre. Este factor cobra importancia cuando las partículas van a estar sometidas a un roce continuo como es el caso de pisos y pavimentos, para lo cual los agregados que se utilizan deben estar duros.

Para determinar la dureza se utiliza un método indirecto cuyo procedimiento se encuentra descrito en la Normas ICONTEC 93 y Norma ICONTEC 98 para los agregados gruesos. Dicho método más conocido como el de la Máquina de los Angeles, consiste básicamente en colocar una cantidad especificada de agregado dentro de un tambor cilíndrico de acero que está montado horizontalmente. Se añade una carga de bolas de acero y se le aplica un número determinado de revoluciones. El choque entre el agregado y las bolas da por resultado la abrasión y los efectos se miden por la diferencia entre la masa inicial de la muestra seca y la masa del material desgastado expresándolo como porcentaje inicial.

Donde

Paes la masa de la muestra seca antes del ensayo (grs)

Pbes la masa de la muestra seca después del ensayo, lavada sobre el tamiz 1.68 mm

En el ensayo de resistencia a la abrasión o al desgaste se utiliza la Maquina de los Ángeles. Esta es un aparto constituido por un tambor cilíndrico hueco de acero de 500 mm de longitud y 700 mm de diámetro aproximadamente, con su eje horizontal fijado a un dispositivo exterior que puede transmitirle un movimiento de rotación alrededor del eje. El tambor tiene una abertura para la introducción del material de ensayo y de la carga abrasiva; dicha abertura está provista de una tapa que debe reunir las siguientes condiciones:

- asegurar un cierre hermético que impida la perdida del material y del polvo.

- Tener la forma de la pared interna del tambor, excepto en el caso de que por la disposición de la pestaña que se menciona más abajo, se tenga certeza de que el material no puede tener contacto con la tapa durante el ensayo.

- Tener un dispositivo de sujeción que asegure al mismo tiempo la fijación rígida de la tapa al tambor y su remoción fácil.

El tambor tiene fijada interiormente y a lo largo de una generatriz, una pestaña o saliente de acero que se proyecta radialmente, con un largo de 90 mm aproximadamente. Esta pestaña debe estar montada mediante pernos u otros medios que aseguren su firmeza y rigidez. La posición de la pestaña debe ser tal que la distancia de la misma hasta la abertura, medida sobre la pared del cilindro en dirección de la rotación, no sea menor de 1250 mm. La pestaña debe reemplazarse con un perfil de hierro en ángulo fijado interiormente a la tapa de la boca de entrada, en cuyo caso el sentido de la rotación debe ser tal que la carga sea arrastrada por la cara exterior del ángulo.

Una carga abrasiva consiste en esfera de fundición o de acero de unos 48 mm de diámetro y entre 390 y 445 gramos de masa, cuya cantidad depende del material que se ensaya, tal como se indica en la siguiente tabla

B

C

D

|

11

8

6

|

4584 ± 25

3330 ± 25

2500 ± 15

|

PROCEDIMIENTO

Se mide unos 5000 grs de muestra seca con una aproximación de 1 gramo y se coloca junto con la carga abrasiva dentro del cilindro; se hace girar este con una velocidad entre 30 y 33 rpm, girando hasta completar 500 vueltas teniendo en cuenta que la velocidad angular es constante.

Después se retira el material del cilindro y luego se hace pasar por el tamiz # 12 según lo establecido en la Norma ICONTEC 77. El material retenido en el tamiz #12 debe ser lavado y secado en el horno a una temperatura comprendida entre 105 °C y 110 °C. Al día siguiente se cuantifico la muestra eliminando los finos y luego fue pesada.

Peso de la Muestra seca del agregado (Pa) = 4997 grs

1"

¾ "

½ "

|

1239,3

1231,4

1275,6

|

Peso seco del ensayo lavado sobre el tamiz #12 (Pb) = 3298 grs

Porcentaje de desgaste = ( [ Pa – Pb ] / Pa ) * 100

Porcentaje de desgaste = ( [ 4997 - 3298] / 4997) * 100

Porcentaje de desgaste = 34%

Según los resultados obtenidos en el laboratorio se puede concluir que contamos con un agregado de alta resistencia al desgaste.

Por lo tanto que dicho agregado es apto para el diseño de la mezcla de concreto, ya que nos podría garantizar buenos resultados al ser utilizado debido a la dureza que presenta al ser sometido a fricciones junto con las esferas.

También se puede tener en cuenta que las propiedades de los agregados dependen principalmente de las características de la roca madre de donde proviene. El porcentaje de desgaste de 34% sirve para la fabricación de losas, pisos y estructuras donde se emplee el concreto.

texto de la web : http://www.construaprende.com

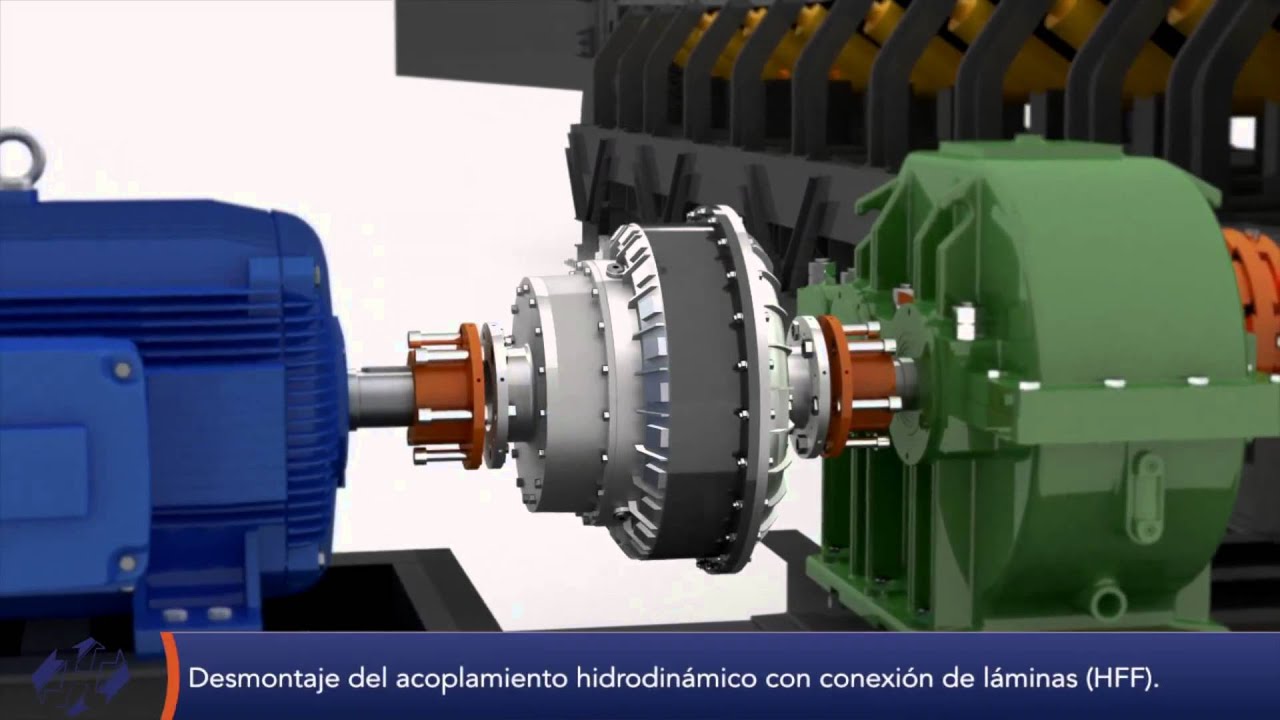

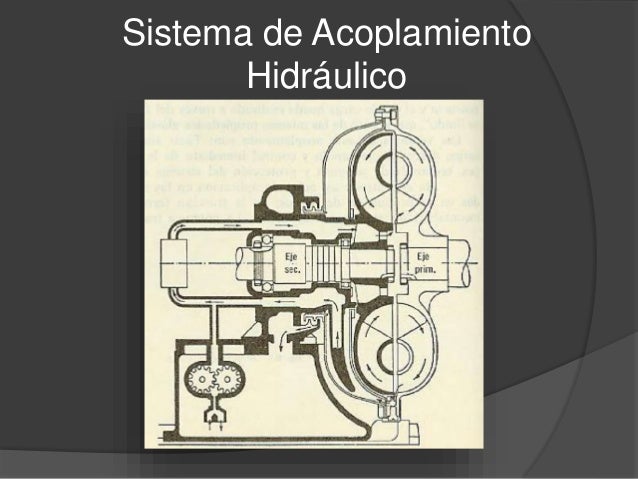

acoplador hidráulico (también llamado acoplamiento hidráulico, cople hidráulico o turboacoplador) es un elemento de transmisión de potencia que basa su funcionamiento en el Principio de Föttinger escrito por Hermann Föttinger (1877-1945).

De acuerdo con ese principio, una determinada potencia puede ser transmitida de un eje rotante (eje de entrada o eje motor) a otro eje (eje de salida) a través de dos ruedas alabeadas y un fluido de transmisión. Una de las ruedas alabeadas (rueda primaria o rueda bomba) gira solidariamente al eje motor o a la máquina que genera la potencia a transmitir. La otra rueda (rueda secundaria o rueda turbina) está mecánicamente unida a la máquinaque va a ser accionada. Ambas ruedas alabeadas se colocan cara a cara, con una separación mínima entre ellas pero sin contacto mecánico entre ambas y envueltas en un compartimiento cerrado que contiene una determinada cantidad de fluido de transmisión (por ejemplo, aceite hidráulico). En cuanto la rueda bomba, accionada por el eje motor, empieza a girar, la energía mecánica de rotación se transforma en energía cinéticadel fluido de transmisión, que es impulsado por los álabes de dicha rueda bomba. El fluido impulsa a su vez a la rueda secundaria, transformándose su energía cinética de nuevo en energía mecánica, pero ya en el eje de salida.

Se obtiene, por tanto, una transmisión hidráulica sujeta a pérdidas (aproximadamente un 3% de pérdidas en velocidad si la cantidad de fluido de transmisión es la adecuada). Lo que el principio de Föttinger dice es que el par se mantiene constante en ambos ejes, de forma que las pérdidas de velocidad equivalen a pérdidas de potencia.

Mediante esta forma de transmisión se consigue:

- Poder arrancar progresivamente el eje secundario, venciendo así la inercia que pueda tener ese eje.

- Separar mecánicamente ambas partes, para que un bloqueo o sobrecarga en la máquina accionada (eje secundario) no impacte directamente sobre la máquina motriz.

- Poder variar la velocidad del eje secundario (velocidad de salida), mediante un control adecuado de la cantidad de fluido de transmisión presente entre las ruedas alabeadas.

La utilización del acoplador hidráulico como elemento de arranque y de variación de velocidad es habitual en cintas transportadoras, ventiladores, bombas, molinos y diversa maquinaria industrial.

Debe tenerse en cuenta que las pérdidas de potencia inherentes a la transmisión hidráulica serán transformadas en calentamiento del fluido de transmisión, por lo que debe calcularse si el acoplador hidráulico es capaz de disipar ese calentamiento a través de su superficie o si es necesario un sistema de refrigeración para el mismo.

No hay comentarios:

Publicar un comentario