coordenadas independientes al número mínimo de coordenadas necesarias para definir la posición de un mecanismo dado. Si el sistema es holónomo, coincide con los grados de libertad. A diferencia de los grados de libertad, se identifica como un "movimiento a largo plazo" (posición), mientras que los grados de libertad se refieren a "movimiento a corto plazo".

La correa de distribución, banda de distribución o correa dentada, es uno de los más comunes métodos de transmisión de la energía mecánicaentre un piñón de arrastre y otro arrastrado, mediante un sistema de dentado mutuo que posee tanto la correa como los piñones, impidiendo su deslizamiento mutuo. Se emplea muy frecuentemente en motores Otto y diésel de 4 tiempos entre el cigüeñal y el árbol de levas, en motores de motocicletas y maquinaria industrial, de forma general, es una correa de goma que normalmente enlaza un generador de movimiento con un receptor de la misma por medio de poleas o piñones.

Funcionamiento[editar]

En automoción, usada en muchos motores de 4 tiempos tanto diesel como gasolina, la correa de distribución transmite el movimiento desde el cigüeñalal árbol de levas, con una relación de transmisión o de desmultiplicación de 1 : 2, es decir el árbol de levas gira a la mitad de revoluciones que el cigueñal. Va montada sobre unas ruedas dentadas llamadas piñones. La función de esta correa es sincronizar los 4 tiempos del motor, la apertura y cierre de las válvulas de admisión y escape y la función del encendido del motor ya sea la chispa de la bujía o la sincronización de los inyectores diesel. Su forma, material, longitud y ubicación varían dependiendo del tipo de motor. En muchos casos arrastra también la bomba de refrigerante y / o la bomba de aceite del motor. Hay motores que poseen más de una correa, por ejemplo para ejes contrarrotantes antivibratorios.

La correa de distribución, o correa dentada, debe sustituirse periódicamente dependiendo del uso, ya que el desgaste que se produce en ésta puede provocar daños graves en la culata, especialmente las válvulas, e incluso en los pistones. En los motores diesel de bomba rotativa está sometida a mucho más trabajo por las compresiones/descompresiones cíclicas del gasoil; esta circunstancia se ha eliminado con las bombas de alta de los sistemas Common-Rail.

Longitud de Correa[editar]

Dentro de las especificaciones de una correa es necesario conocer su longitud, y en muchos casos se debe calcular. Para realizar el cálculo de la longitud de una correa debemos conocer: la distancia entre los centros de las poleas y los radios de dichas poleas. En el caso de un sistema con dos únicas poleas o tambores, el cálculo se realiza de la siguiente manera:

Entonces conociendo estos datos se pueden realizar los siguientes cálculos, mediante los arcos de círculo y dimensiones de ángulos:

- c: Distancia entre centros

- : radio del tambor o polea 1

- : radio del tambor o polea 2

- : ángulo de contacto correa-tambor

Cuándo cambiar la correa de distribución

Una avería en la correa de distribución es una muy mala noticia. Es una de las reparaciones más caras del motor. Su rotura puede provocar otros muchos daños.

Por este motivo, siempre es mejor prevenir que curar y cambiarla antes de que eso ocurra. Pero… ¿Cuándo hay que cambiar la correa de distribución? En este artículo responderemos a esta pregunta y te haremos saber todo lo que necesitas conocer sobre la famosa correa de distribución.

Qué es la correa de distribución y cuál es su función

La correa de distribución tiene como misión sincronizar el funcionamiento del motor en general, siendo ese el motivo por el que cualquier fallo en ella hará que el motor deje de funcionar automáticamente.

Es una de las piezas más importantes del coche y cambiarla preventivamente es una opción que debes tener muy en cuenta. ¿Por qué? Porque si se rompe puede dañar el motor por completo y dejarlo inservible. Se dañarían las válvulas, los pistones y gran parte de los componentes del motor.

Ese es el motivo por el que hay que saber cuándo cambiarla y hacerlo antes de tiempo. A pesar de que no sea un cambio barato, el precio por el que nos puede salir que se rompa y acabe destruyendo todo el motor es muy superior.

Cómo saber cuándo cambiar la correa de distribución

Para saber el momento en el que debes cambiar la correa, deberás fijarte en el libro de mantenimiento de tu vehículo. Normalmente oscila entre los 60.000 y 160.000 km, aunque dependiendo del tipo de uso y ambiente en el que te muevas ese intervalo podría cambiar.

Conducción urbana

En entornos urbanos es recomendable bajar esa estimación un 20-25%. Por ejemplo, si tu fabricante recomienda realizar el cambio a los 100.000 kilómetros pero tú habitualmente conduces por ciudad, deberías hacer el cambio a los 80.000 kilómetros.

Conducción por autopistas

Por otro lado, si conduces por autopistas y trayectos en los que vas siempre en 5º o 6º velocidad, la estimación sí es más exacta. Es decir, si utilizas el coche en las últimas marchas podrás posponer el cambio de correa de distribución hasta más o menos cuando diga el fabricante.

Temperatura y ambiente

Dependiendo de si el lugar es frío o caliente, el nivel de polvo o la humedad del lugar en el que vivas también habrá que cambiar antes o después la correa. Podrás seguir las estimaciones del fabricante si vives en un entorno de temperatura media y donde el calor y el frío no sean protagonistas durante todo el año.

Si por el contrario vives en lugares muy fríos (a menos de 0 grados) o calurosos (con temperaturas superiores a 30 grados), tendrás que cambiar la correa mucho antes. Una rebaja de un 20% de la estimación del fabricante sería suficiente.

¿Cada cuántos años se debe cambiar la correa?

El fabricante del coche también te debería indicar el intervalo de tiempo en el que deberías cambiar la correa. Si este no viene especificado, toma como norma general que debes cambiar la correa cada 5 años. En caso de que no quieras cambiarla debido a que el coche ha tenido poco uso o por cualquier otro motivo, al menos revísala adecuadamente.

Una correa de distribución puede llegar a durar hasta 10 años, pero esos son casos más aislados. Siempre se recomienda que se realicen revisiones cada 4-5 años y, dependiendo del estado de la correa, te decidas si cambiarla o no.

Corte por plasma

La tecnología de uniones de piezas metálicas por arco eléctrico vio sus éxitos en 1930 al construir un barco totalmente soldado en Carolina del Sur en Estados Unidos. Años después se introdujeron mejoras en el proceso como corriente alterna y se utilizó protección como fundente granulado.

En los años 40 se introdujo el primer proceso con protección gaseosa empleando un electrodo no consumible de wolframio y helio como gas protector, recibió el nombre de TIG (Tungsten Inert Gas).

En 1954, científicos descubren que al aumentar el flujo del gas y reducir la abertura de la boquilla utilizada en la soldadura TIG, se obtiene un chorro de plasma. Este chorro es capaz de cortar metales, lo que dio lugar al proceso de corte por plasma conocido hoy en día.

Fundamentos físico-químicos[editar]

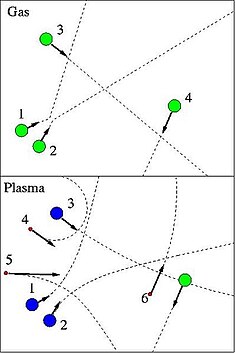

En la naturaleza podemos encontrar materia en forma sólida, líquida o vapor, el plasma es el cuarto estado de la materia.

A muy elevadas temperaturas, los electrones tienen suficiente energía como para escapar de su órbita alrededor del núcleo del átomo, generándose con ello iones de carga positiva.

El plasma es el estado en el que se encuentran las estrellas por su elevada temperatura. En la atmósfera terrestre solo podemos conseguir el plasma por medios artificiales.

Al calentar un gas a temperaturas del orden de 50.000 ºC los átomos pierden electrones. Estos electrones libres se colocan en los núcleos que han perdido sus propios electrones, convirtiéndose así en iones. De esta forma el gas se convierte en plasma y por consecuencia tendremos un conductor eléctrico gaseoso con alta densidad de energía.

Proceso de mecanizado con plasma[editar]

El fundamento del corte por plasma°C, llevando el gas utilizado hasta el cuarto estado de la materia, el plasma, estado en el que los electrones se disocian del átomo y el gas se ioniza (se vuelve conductor).

El procedimiento consiste en provocar un arco eléctrico estrangulado a través de la sección de la boquilla del soplete, sumamente pequeña, lo que concentra extraordinariamente la energía cinéticadel gas empleado, ionizándolo, y por polaridad adquiere la propiedad de cortar.

Resumiendo, el corte por plasma se basa en la acción térmica y mecánica de un chorro de gas calentado por un arco eléctrico de corriente continua establecido entre un electrodo ubicado en la antorcha y la pieza a mecanizar. El chorro de plasma lanzado contra la pieza penetra la totalidad del espesor a cortar, fundiendo y expulsando el material.

La ventaja principal de este sistema radica en su reducido riesgo de deformaciones debido a la compactación calorífica de la zona de corte. También es valorable la economía de los gases aplicables.

No es recomendable el uso de la cortadora de plasma en piezas pequeñas debido a que la temperatura es tan elevada que la pieza llega a deformarse.

Características del proceso[editar]

Esta moderna tecnología es usable para el corte de cualquier material metálico conductor, y más especialmente en acero estructural, inoxidables y metales no férricos.

El corte por plasma puede ser un proceso complementario para trabajos especiales, como pueden ser la producción de pequeñas series, la consecución de tolerancias muy ajustadas o la mejora de acabados.

También se produce una baja afectación térmica del material gracias a la alta concentración energética del arco-plasma. El comienzo del corte es prácticamente instantáneo y produce una deformación mínima de la pieza.

Este proceso permite mecanizar a altas velocidades de corte y produce menos tiempos muertos, (no se necesita precalentamiento para la perforación).

Permite espesores de corte de 0.5 a 160 milímetros, con unidades de plasma de hasta 1000 amperios.

El corte por plasma también posibilita mecanizados en acero estructural con posibilidad de biselados hasta en 30 milímetros.

Una de las características más reseñables es que se consiguen cortes de alta calidad y muy buen acabado.

Equipo necesario[editar]

El equipo necesario para aportar esta energía consiste en un generador de alta frecuencia alimentado por energía eléctrica, gas para generar la llama de calentamiento, y que más tarde se ionizará (argón, hidrógeno, nitrógeno), un electrodo y portaelectrodo que dependiendo del gas puede ser de tungsteno, hafnio o circonio, y por supuesto la pieza a mecanizar.

Variables del proceso[editar]

Las variables del proceso son:

- Gases empleados.

- El caudal y la presión de los mismos.

- Distancia boquilla pieza.

- Velocidad del corte.

- Energía empleada o intensidad del arco.

Las variables como el caudal, la presión del gas-plasma, la distancia boquilla-pieza y la velocidad del corte se pueden ajustar en las máquinas de corte por plasma existentes en el mercado según cada pieza a cortar. Su calidad varia en función del control de esos parámetros para conseguir mejor acabado de las piezas y mayor productividad.

Gas-plasma[editar]

Los principales gases que se utilizan como gases plasmágenos son, argón, nitrógeno y aire, o mezcla de estos gases, en general se utiliza el nitrógeno por su mejor comportamiento respecto a la calidad del corte y garantiza una durabilidad de la boquilla. El chorro del gas–plasma utilizado en el proceso se compone de dos zonas:

- Zona envolvente, que es una capa anular fría sin ionizar que envuelve la zona central. Al ser fría conseguimos refrigerar la boquilla, aislarla eléctricamente y confinar el arco de la región de la columna-plasma.

- La zona central, que se compone por dos capas, una periférica constituida por un anillo de gas caliente no suficientemente conductor y la columna de plasma o el núcleo donde el gas-plasmapresenta su más alta conductividad térmica, la mayor densidad de partículas ionizadas y las más altas temperaturas, entre 10.000 y 30.000 ºC.

Arco eléctrico[editar]

El arco generado en el proceso de corte por plasma se denomina arco transferido. Como su propio nombre lo indica, el arco se genera en una zona y es transferido a otra.

¿Cómo?

Por medio de un generador de alta frecuencia conseguimos generar un arco entre el electrodo y la boquilla, este arco calienta el gas plasmágeno que hay en su alrededor y lo ioniza estableciendo un arco-plasma.

Gracias a la conductividad eléctrica es transferido hasta la zona de corte, mientras que el arco generado inicialmente, denominado arco piloto, se apaga automáticamente.

Una vez el arco-plasma está establecido, la pieza se carga positivamente mientras el electrodo se carga negativamente, lo que hace mantener el arco-plasma y cortar la pieza.

En ocasiones podemos generar el arco-plasma acercando la boquilla a la pieza. Este arco se denomina 'arco no transferido' y se genera entre el electrodo y la boquilla que está conectada al lado positivo de la fuente de corriente a través de una resistencia.

Este tipo de arco se emplea más en procesos de soldadura.

Tipos de corte por plasma[editar]

Corte por plasma por aire[editar]

En el año 1963 se introduce el corte por plasma por aire. El oxígeno del aire aumenta las velocidades de corte en un 25 por ciento en relación con el corte tradicional por plasma seco, sin embargo, también conlleva una superficie de corte muy oxidada y una rápida erosión del electrodo que está dentro de la boquilla de corte.

Corte con inyección de agua[editar]

En 1968, Dick Couch, presidente de Hypertherm, inventa el corte con inyección de agua, un proceso que implicaba inyectar radialmente agua en la boquilla. El resultado final fue corte mejor y más rápido, así como con menos escoria. Este proceso también utiliza como gas nitrógeno pero como protector utiliza una capa de agua.

Corte con inyección de oxígeno[editar]

En 1983 se desarrolla una nueva técnica que implica la utilización de oxígeno como gas de corte y la introducción de agua por la punta de la boquilla. Este proceso denominado “corte por plasma con inyección de oxígeno” ayuda a solucionar los problemas del rápido deterioro de los electrodos y la oxidación del metal.

Corte con doble flujo[editar]

Este es el sistema convencional o estándar, de alta velocidad que utiliza como gas-plasma nitrógeno y como gas protector puede emplearse dióxido de carbono o bien oxígeno.

Ventajas respecto al proceso de oxicorte[editar]

El corte con plasma a diferencia del oxicorte, tiene un espectro de aplicación sobre materiales más amplio.

Su costo operativo es sensiblemente inferior al oxicorte y la facilidad de su operación hace posible trabajar en corte manual con plantillas de chapa con un acabado de la pieza prácticamente definitivo.

Especialmente se puede destacar la versatilidad para cortar metales de espesores delgados, lo cual con oxicorte no sería posible.

Otras desventajas del oxicorte son la baja calidad de corte y el efecto negativo sobre la estructura molecular, al verse afectada por las altas temperaturas y metales ferrosos al cromo-níquel (aceros inoxidables), además del aluminio y el cobre.

Adicionalmente, el corte con plasma es un proceso que brinda mayor productividad toda vez que la velocidad de corte es mayor, dependiendo del espesor del material hasta 6 veces mayor, lo cual entrega una razón de coste-beneficiomejor que el oxicorte.

Además, con el corte por plasma conseguimos una mayor precisión y limpieza en la zona de corte que con el oxicorte convencional.

la desventaja es que el plasma está muy limitado al espesor del material a cortar ya que en la actualidad un plasma manual corta hasta una pulgada mientras que mecanizado se reduce a 3/4" y el oxicorte es capaz de cortar hasta 12" de espesor.

No hay comentarios:

Publicar un comentario