centro de mecanizado es una máquina altamente automatizada capaz de realizar múltiples operaciones de maquinado en una instalación bajo CNC (control numérico computarizado) con la mínima intervención humana. Las operaciones típicas son aquellas que usan herramientas de corte rotatorio como cortadores y brocas. Este sistema de mecanizado destaca por su velocidad de producción como ventaja y los altos costos como desventaja.

Existen centros de mecanizado de una gran variedad de tamaños, tipos, funciones y grados de automatización. Sus costos están comprendidos en el rango de 50.000 hasta 1.000.000 de euros o más. Sus potencias nominales llegan a 75kW y las velocidades de husillo de las máquinas más usadas tienen límites de 4000-8000 RPM. Algunas mesas inclinables son capaces de soportar piezas de más de 7000 Kg de peso.

En la actualidad se construyen muchas máquinas en forma modular, de tal modo que se pueden instalar y modificar diversos equipos y accesorios periféricos, según se necesite en los cambios de productos a manufacturar.

Aspectos generales[editar]

Los centros de mecanizado poseen las siguientes características:

- Son reconfigurables, por lo que pueden cambiar rápidamente de configuración para realizar diferentes tareas de mecanizado sobre una pieza.

- La flexibilidad y versatilidad debida al alto grado de automatización las hace capaces de realizar diversas operaciones de mecanizado de una pieza.

- La uniformidad en la producción, que es importante en las producciones en serie.

- Alta velocidad de producción, ya que realizan gran cantidad de operaciones de forma automática sobre la pieza.

- Buen acabado superficial, lo que las hace aptas para dar forma final a las piezas fabricadas.

Una máquina de herramienta CNC se difiere de una máquina de herramienta convencional en los siguientes aspectos:

- El operario puede manejar varias máquinas CNC a la vez.

- No se necesita consultar apenas el plano.

- El programa tiene todo el control de los parámetros de corte.

- Existe la posibilidad de realizar prácticamente cualquier tipo de mecanizado.

- Tiene un elevado costo de máquinas, accesorios y mantenimiento.

- Se necesita mantener grandes volúmenes de producción para amortizar costes.

Estructuras de centros de mecanizado[editar]

Algunos de los aspectos a tener en cuenta en el diseño de la estructura de una máquina herramienta son los materiales empleados, las dilataciones térmicas, la rigidez y la capacidad de amortiguamiento de las vibraciones.

Materiales[editar]

Los requisitos de los materiales a fabricar son:

- Baja densidad para minimizar las fuerzas de inercia.

- Rigidez.

- Baja dilatación térmica.

- Alta conductividad térmica.

- Capacidad de absorber vibraciones.

- Bajo costo.

Los materiales más comunes para estructuras de soporte o armazón de la bancada son:

- hierro colado o fundición gris, dúctil o modular.

- Acero forjado.

- Concreto de polímero.

Entre los desarrollos más recientes se incluye el uso de cerámicos y de compuestos de granito y epóxico.

- El hierro gris o de fundición tiene un bajo costo y buena absorción de vibraciones, pero las partes resultan muy pesadas en relación a sus capacidades mecánicas.

- Los cerámicos se usan en máquinas herramientas de avanzada, sus ventajas son la resistencia específica, rigidez, resistencia a la corrosión, buen acabado superficial y estabilidad térmica.

- Los materiales compuestos pueden estar formados por una gran variedad y combinación de matrices y materiales de refuerzo, presentan buenas propiedades mecánicas.

- El concreto de polímero es una mezcla de concreto triturado y plástico, puede ser fundido fácilmente para tomar diferentes formas. Tiene buena capacidad de absorber vibraciones pero baja rigidez y baja conductividad térmica.

- El compuesto granito epóxico consiste de 93% de granito triturado y 7% de aglomerante epóxico.

Dilataciones térmicas[editar]

Las distorsiones térmicas en las máquinas herramientas contribuyen significativamente a la imprecisión de la operación de mecanizado. Se estima que un 50% del error final tiene esta causa. Las fuentes de temperatura pueden ser internas o externas. Las primeras son rozamientos provocados en todas las juntas y los actuadores eléctricos y el calor producido gracias al corte, las segundas son los fluidos de corte, y en cualquier causa de las variaciones de temperatura en el ambiente que rodea a la máquina. Las soluciones implementadas para minimizar los efectos de las dilataciones térmicas son:

- Rodamientos de gas o fluido.

- Utilización de fluido de corte para refrigerar la zona de trabajo.

- Implementación de materiales con bajo coeficiente de dilatación térmica.

- Compensación de errores por software.

Rigidez y capacidad de amortiguamiento de vibraciones[editar]

Estos dos aspectos son funciones de:

- a) Propiedades mecánicas de los materiales empleados: módulo de elasticidad, densidad.

- b) La geometría de las partes de la máquina.

- c) los tipos y cantidades de juntas usadas.

Hay un compromiso entre la ligereza de los componentes, importante para obtener menores fuerzas de inercia y mayores velocidades de maquinado, y la rigidez, que se logra con componentes grandes y pesados.

Con respecto a las vibraciones, es importante notar que cuanto mayor es el número de junturas, mejor es la capacidad de amortiguar vibraciones.

Plataformas de Stewart[editar]

Un disco innovador para las estructuras de los centros de mecanizado son los hexápodos, también llamados plataformas de Stewart. En estas máquinas, el husillo es agarrado por seis barras de longitud variable, pudiendo moverse según 6 ejes.

Los centros de mecanizado tradicionales consisten básicamente de mecanismos en serie, con estructuras de tipo cantilever. Estas características no son buenas desde el punto de vista de la precisión ya que las deformaciones de cada pieza se suman acumulando una desviación total en el husillo y las estructuras de tipo cantilever admiten deformaciones grandes, resultando una baja rigidez.

En cambio, en las plataformas Stewart, se utiliza el concepto de mecanismos en paralelo, por otra parte, la mayoría de los esfuerzos sobre los miembros son axiales, así que la estructura es inherentemente más rígida. Los miembros en paralelo soportando la carga entregan un error promedio y sufren variaciones de fuerza baja en las juntas en comparación a los mecanismos en serie. Las barras consisten de tubos telescópicos con tornillos sinfines de bolas.

Otra mejora que se persigue con este innovador tipo de máquinas es aumentar el volumen en el cual el husillo puede actuar, para poder mecanizar piezas grandes. Por otra parte, al tener seis grados de libertad se puede tener el eje de la herramienta de corte constantemente perpendicular a la superficie que está siendo mecanizada.

Arquitectura electro-informática con un centro de mecanizado[editar]

Un centro de mecanizado tiene una estructura muy parecida a los sistemas informáticos clásicos, pudiendo comunicarse entre ellos. Actualmente pueden llegar a formar parte de una red informática. Básicamente se distinguen las siguientes partes o estructuras en los sistemas de los centros de mecanizado:

- Unidad central de procesos o CPU.

- Periféricos de entrada.

- Unidades de almacenamiento de datos.

- Periféricos de salida.

- Unidad de enlace, PLC.

Unidad central de procesos o CPU[editar]

Es el corazón del sistema. Está compuesto por una estructura informática donde el microprocesador determina la capacidad real de la máquina CNC. Entre las funciones que tiene que realizar se encuentran:

- Calcular la posición de los ejes y los desplazamientos de la máquina.

- Controlar los diferentes modos de funcionamiento de la máquina.

Periféricos de entrada[editar]

Son todos los elementos que sirven para suministrar la información a la CPU. Entre los más importantes están los siguientes:

- Reglas ópticas y posicionadores.

- Conexión con el ordenador.

- Teclado y panel de mandos.

Unidades de almacenamiento de datos[editar]

Actualmente los tipos más utilizados son:

- Disco duro.

- Conexión RS232 con ordenador.

Periféricos de salida[editar]

Son todos aquellos elementos que sirven para recibir la información que suministra la CPU. Entre los más importantes se destacan:

- Comunicaciones RS232.

- Monitor.

- Control de movimiento de los ejes y demás elementos de la máquina.

El monitor le informa al operario todos los sucesos que se están produciendo entre los diferentes procesos de comunicación, tanto los datos de entrada como los de salida.

Unidad de enlace, PLC[editar]

Una vez procesados los datos por la CPU, se transmite la información a los diferentes órganos de la máquina, para que se proceda a la ejecución. Estos datos no los envía directamente a la máquina sino que lo hace a través de la PLC, también llamado autómata programable.

Aplicaciones especiales[editar]

A continuación se presentan algunas de las aplicaciones que un Centro de Mecanizado puede tener:

Maquinado de alta velocidad[editar]

Los rangos de velocidades de corte se clasifican en:

- High speed: 600-1800 m/min.

- Very high speed: 1800-18000 m/min.

- Ultrahigh speed: >18000 m/min.

Se debe tener en cuenta que el maquinado de alta velocidad cobra importancia cuando el tiempo de corte es grande frente a otros tiempos de operaciones sobre la pieza. Se debe estudiar cuidadosamente en qué aplicaciones se justifica la implementación de las altas velocidades de corte. Algunos ejemplos son:

Un aspecto positivo del maquinado a altas velocidades es la rápida remoción del calor debido a la cantidad de chips que salen de la pieza.

Las características de las máquinas de herramientas que funcionan a alta velocidad son:

- Rodamientos especiales.

- Grandes fuerzas de inercia.

- Diseño especial del husillo.

- Herramientas de corte especiales.

- Alta capacidad de procesamiento y control computacional.

Maquinado de ultraprecisión[editar]

La demanda de mayor precisión surge de las aplicaciones en computación, electrónica y nuclear entre otras. Algunos productos son espejos ópticos, discos de memoria para computadoras y tambores para máquinas fotocopiadoras. Los requerimientos de terminación superficial son del orden de decenas de nanómetros.

El CAD (computer-aided design) - CAM (computer-aided manufacturing) es un sistema que permite diseñar mediante un programa de ordenador las piezas dentales que se colocan después en la boca del paciente.

El uso de esta tecnología conlleva un importante ahorro para el paciente, tanto del coste económico como del tiempo empleado en el tratamiento. Así mismo, la fidelidad, exactitud y precisión con las que hace posible la creación de las piezas dentales no tienen comparación con ningún otro sistema

Se trata de una réplica creada informáticamente en 3 dimensiones que hace posible llevar a cabo un trabajo más preciso, más ágil y más rápido que con los métodos tradicionales de toma de medidas en la boca del paciente a través de siliconas y fabricación artesanal en moldes.

La tecnología CAD-CAM parte de un escáner que obtiene una imagen perfectamente fiel de la boca del paciente. De este modo, se evita la realización de varias tomas de medidas que alargan innecesariamente el proceso.

A partir de ahí, el protésico obtiene un archivo digital de la boca y a través del programa de software proyecta la pieza en 3D. Ese archivo se envía a Phibo, nuestro proveedor español de implantes dentales que conoceremos en más detalle en próximos posts, y en un periodo aproximado de 48 a 72 horas se elabora digitalmente la pieza dental a medida.

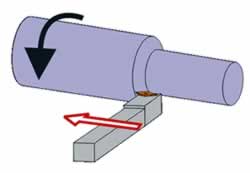

El cilindrado es una operación realizada en el torno mediante la cual se reduce el diámetro de la barra de material que se está trabajando.

Para poder efectuar esta operación, la herramienta y el carro transversal se han de situar de forma que ambos formen un ángulo de 90º (perpendicular), y este último se desplaza en paralelo a la pieza en su movimiento de avance. Esto es así por el hecho de que por el ángulo que suele tener la herramienta de corte, uno diferente a 90º provocará una mayor superficie de contacto entre ésta y la pieza, provocando un mayor calentamiento y desgaste.

En este procedimiento, el acabado que se obtenga puede ser un factor de gran relevancia; variables como la velocidad y la cantidad de material que se corte en una «pasada», así como también el tipo y condición de la herramienta de corte que se esté empleando, deben ser observados.

En este proceso, comúnmente rigen la cilindricidad y la concentricidad, si es el caso en que haya varios diámetros a ser obtenidos.

Cilindrado. El cilindrado constituye la mayor parte del trabajo de torno. Este se realiza sujetando la pieza entre puntos o con plato de mordaza y la labra la hace una herramienta a derrechas, de modo tal que las fuerzas de corte, resultantes del avance de derecha a izquierda de la herramienta, tiende a empujar a la pieza contra el cabezal motor y, asi, favorecen la sujeción.

Para que el acabado y la exactitud dimensional sean calidad, hay que dar una o más pasadas de desbastes seguidas por una o más de acabado. Las pasadas de desbaste deben ser tan profundas como lo permitan el espesor de la viruta correcto, la duración de la herramienta y la capacidad del torno. Son preferibles pasadas profundas y anaces cortos y no al revés, pues así se requiere menos pasadas y se pierde menos tiempo en invertir la marcha del carro y en preparar la herramienta para la pasada siguiente. En el cilindrado, los diámetros suelen medir con palmer, si bien, para comprobar pasadas de desbaste o cuando no se busquen demasiada precison, puedan utilizarse calibre de resorte. El procedimiento a seguir para medir longitudes lo impone, primordial mente, la forma y la accesibilidad de la superficie sobre las que deben realizarse las mediciones. Pueden emplearse una calibre de resorte o hermafrodita, o bien un pied de rey o un palmery, también, calibres de profundidad.

La cinemática de un robot es el estudio de los movimientos de un robot. En un análisis cinemático la posición, velocidad y aceleración de cada uno de los elementos del robot son calculados sin considerar las fuerzas que causan el movimiento. La relación entre el movimiento y las fuerzas asociadas son estudiadas en la dinámica de robots.

El estudio de la cinemática de manipuladores se refiere a todas las propiedades geométricas y basadas en el tiempo del movimiento. Las relaciones entre los movimientos y las fuerzas y movimientos de torsión que lo ocasionan constituyen el problema de la dinámica. Un problema muy básico en el estudio de la manipulación mecánica se conoce como cinemática directa, que es el problema geométrico estático de calcular la posición y orientación del efector final del manipulador. robótica 1

Se denomina cinemática directa a una técnica usada en gráficos 3D por computadora, para calcular la posición de partes de una estructura articulada a partir de sus componentes fijas y las transformaciones inducidas por las articulaciones de la estructura.

La cinemática directa se refiere al uso de ecuaciones cinemáticas para calcular la posición de su actuador final a partir de valores específicos denominado parámetros. Las ecuaciones cinemáticas de un robot son usadas en robots, juegos de computadoras y la animación. El proceso inverso que calcula el conjunto de parámetros a partir de una posición especifica del actuador final es la cinemática inversa.

En una cadena serial, la solución siempre es única: dado un conjunto de vectores estos siempre corresponderán a una única posición del actuador.

Métodos para el análisis de la cinemática directa:

- Transformación de matrices. - Geometría - Transformación de Coordenadas

En una cadena paralela, la solución no es única: para esta un conjunto de coordenadas se tienen más de una posición final para el actuador.

Un ejemplo típico de estructura jerárquica sobre el que realizar éstos cálculos es un robot, formado por cuerpos rígidos enlazados por articulaciones. Se puede establecer un sistema de referencia fijo situado en la base del robot, y describir la localización de cada uno de los eslabones con respecto a dicho sistema de referencia. Una pieza rígida A depende jerárquicamente de otra B si, para alcanzar la parte fija de la estructura (base del robot) desde A, se debe pasar por B. Para calcular la posición de una pieza rígida de la estructura se deben calcular las posiciones de todas las piezas de las que depende. Bibliotecas gráficas de uso generalizado, como OpenGL, están diseñadas para facilitar estos cálculos y llevarlos a cabo eficientemente mediante pilas de matrices.

La denominación de esta técnica se adopta en contraposición a otra técnica relacionada, la cinemática inversa, que consiste en calcular las transformaciones necesarias en las articulaciones de una estructura, de modo que su extremo se coloque en una posición determinada.

El problema cinemático directo consiste en determinar cuál es la posición y orientación del extremo final del robot, con respecto a un sistema de coordenadas que se toma como referencia, conocidos los valores de las articulaciones y los parámetros geométricos de los elementos del robot.

En general, un robot de n grados de libertad está formado por n eslabones unidos por n articulaciones, de forma que cada par articulación - eslabón constituye un grado de libertad. A cada eslabón se le puede asociar un sistema de referencia solidario a él y, utilizando las transformaciones homogéneas, es posible representar las rotaciones y traslaciones relativas entre los distintos eslabones que componen el robot. La matriz de transformación homogénea que representa la posición y orientación relativa entre los distintos sistemas asociados a dos eslabones consecutivos del robot se denomina i−1Ai. Del mismo modo, la matriz 0Ak, resultante del producto de las matrices i−1Ai con i desde 1 hasta k, es la que representa de forma total o parcial la cadena cinemática que forma el robot con respecto al sistema de referencia inercial asociado a la base. Cuando se consideran todos los grados de libertad, a la matriz 0An se le denomina T, matriz de transformación que relaciona la posición y orientación del extremo final del robot respecto del sistema fijo situado en la base del mismo. Así, dado un robot de 6 grados de libertad, se tiene que la posición y orientación del eslabón final vendrá dado por la matriz T.

Para describir la relación que existe entre dos sistemas de referencia asociados a eslabones, se utiliza la representación Denavit - Hartenberg (D-H). Denavit y Hartenberg propusieron en 1955 un método matricial que permite establecer de manera sistemática un sistema de coordenadas {Si} ligado a cada eslabón i de una cadena articulada. Además, la representación D-H permite pasar de un sistema de coordenadas a otro mediante 4 transformaciones básicas que dependen exclusivamente de las características geométricas del eslabón.

Sistemas Homogéneos de transformación

Las transformaciones homogéneas son usadas para calcular los valores de la coordenadas de una determino elemento del robot. Se hace uso de matrices cuadradas. Esta transformación especifica la locación del actuador en el espacio con respecto a la base del robot, pero no nos dice que configuración se requiere de todos sus elementos para alcanzar esa determinada posición.

Sistema de coordenadas de la mano derecha En este sistema de coordenadas, si se conoce la dirección de dos de los tres ejes, se puede determinar la dirección del tercer eje. La regla de la mano derecha determina la dirección de ángulos positivos.

Cinemática Directa. Concepto teórico

El problema cinemático directo consiste en determinar cuál es la posición y orientación del extremo final del robot, con respecto a un sistema de coordenadas que se toma como referencia, conocidos los valores de las articulaciones y los parámetros geométricos de los elementos del robot.

El problema cinemático directo consiste en determinar cuál es la posición y orientación del extremo final del robot, con respecto a un sistema de coordenadas que se toma como referencia, conocidos los valores de las articulaciones y los parámetros geométricos de los elementos del robot.

En general, un robot de n grados de libertad está fomado por n eslabones unidos por n articulaciones, de forma que cada par articulación - eslabón constituye un grado de libertad. A cada eslabón se le puede asociar un sistema de referencia solidario a él y, utilizando las transformaciones homogéneas, es posible representar las rotaciones y traslaciones relativas entre los distintos eslabones que componen el robot. La matriz de transformación homogénea que representa la posición y orientación relativa entre los distintos sistemas asociados a dos eslabones consecutivos del robot se denomina i−1Ai. Del mismo modo, la matriz 0Ak, resultante del producto de las matrices i−1Ai con i desde 1 hasta k, es la que representa de forma total o parcial la cadena cinemática que forma el robot con respecto al sistema de referencia inercial asociado a la base. Cuando se consideran todos los grados de libertad, a la matriz 0An se le denomina T, matriz de transformación que relaciona la posición y orientación del extremo final del robot respecto del sistema fijo situado en la base del mismo. Así, dado un robot de 6gdl, se tiene que la posición y orientación del eslabón final vendrá dado por la matriz T:

Para describir la relación que existe entre dos sistemas de referencia asociados a eslabones, se utiliza la representación Denavit - Hartenberg (D-H). Denavit y Hartenberg propusieron en 1955 un método matricial que permite establecer de manera sistemática un sistema de coordenadas {Si} ligado a cada eslabón i de una cadena articulada. Además, la representación D-H permite pasar de un sistema de coordenadas a otro mediante 4 transformaciones básicas que dependen exclusivamente de las características geométricas del eslabón.

Estas transformaciones básicas consisten en una sucesión de rotaciones y traslaciones que permiten relacionar el sistema de referencia del elemento i con el sistema del elemento i − 1. Las transformaciones en cuestión son las siguientes:

- Rotación alrededor del eje zi−1 un ángulo

i.

- Traslación a lo largo de zi−1 una distancia di.

- Traslación a lo largo de xi una distancia ai.

- Rotación alrededor del eje xi un ángulo

i.

Teniendo ya los valores de  i, di, ai,

i, di, ai,  i, que son los denominados parámetros D-H del eslabón i, la matriz de transformación que relaciona los sistemas de referencia {Si−1} y {Si} es la siguiente:

i, que son los denominados parámetros D-H del eslabón i, la matriz de transformación que relaciona los sistemas de referencia {Si−1} y {Si} es la siguiente:

Desarrollando esta expresión en términos de los parámetros D-H, nos queda:

Cinemática Directa. Resolución para el Robot PRR.

En la resolución de la cinemática directa de un robot, el primer paso que se debe realizar es construir los sistemas de referencia D-H a partir de una situación inicial del robot. Aquí se puede ver una imagen de los sistemas D-H del robot PRR.

A continuación, debe construirse la tabla de parámetros D-H para calcular las matrices de rotación i−1Ai.

Articulación

|

d

|

a

| ||

1

|

0

|

q1

|

l1

|

0

|

2

|

q2

|

0

|

a2

|

0

|

3

|

q3

|

0

|

l3

|

0

|

El cálculo de las matrices de rotación resulta de la siguiente manera:

Finalmente, la matriz de transformación que nos proporciona la posición y orientación del extremo final a partir de las coordinadas articulares q1, q2 y q3 es la siguiente:

No hay comentarios:

Publicar un comentario