alemite es un elemento que se utiliza para el engrasado de piezas o partes mecánicas donde la grasa o lubricante debe penetrar pero no debe salir, es decir debe permanecer dentro de la pieza que se procedió a engrasar. El mismo va enroscado en una parte del material de la pieza que lo contiene y para ello cuenta con su correspondiente rosca según se observa en la imagen.

Es de diseño casi tubular pero tiene una parte con forma (generalmente hexagonal) para poder ser tomado por una llave y ser ajustado; y en el extremo opuesto al que va roscado posee forma esferoidal donde se ajusta el pico de un engrasador (por ejemplo un engrasador manual). En el extremo de dicha forma esférica cuenta con una pequeña bolilla de acero que sin llegar a salir del todo de dentro de la pieza hace presión hacia el exterior mediante el impulso de un resorte interno en el orificio donde se halla ubicada, que es el lugar donde penetró el lubricante o grasa. Es decir cuando se le inyecta la grasa a presión, la bolilla se desplaza hacia atrás y permite que ingrese el lubricante y cuando se deja de hacer presión, la bolilla es impulsada hacia afuera del orificio (pero no puede pasar por el mismo por ser su tamaño un poco mayor) y actúa de tapón o retén.

Usos múltiples[editar]

Es utilizado por muchas industrias pero seguramente la que mayormente lo emplea es la de fabricación de todo tipo de vehículos, que por contar con piezas que producen roce, desplazamiento y rodamiento, requieren estar permanentemente engrasadas. Aunque también es empleado por otras máquinas de todo tipo de características. Por ejemplo, maquinarias agrícolas, máquinas herramienta, piezas de aeronáutica, maquinaria gráfica (de uso en las imprentas), etcétera.

Materiales que lo componen[editar]

Por regla general, el alemite suele ser de bronce y se halla níquelado en la parte que queda expuesta al exterior, y su bolilla de retención es de acero. Pero esto no es óbice para que los haya en otros metales, como por ejemplo hierro, u otras aleaciones.

arandela es un elemento de montaje con forma de disco delgado con un agujero usualmente en el centro (corona circular), siendo su uso más frecuente el sentar tuercas y cabezas de tornillos.1 Usualmente se utilizan para soportar una carga de apriete. Entre otros usos pueden estar el de espaciador, de resorte, dispositivo indicador de precarga y como dispositivo de seguro. También existen arandelas de estrella, con dientes internos y externos.

Las arandelas normalmente son de metal o de plástico. Los tornillos con cabezas de alta calidad requieren de arandelas de algún metal duro para prevenir la pérdida de pre-carga una vez que el par de apriete es aplicado. Los sellos de hule o fibra usados en tapas y juntas para evitar la fuga de líquidos (agua, aceite, etc.) en ocasiones son de la misma forma que una arandela pero su función es distinta. Las arandelas también son importantes para prevenir la corrosión galvánica, específicamente aislando los tornillos de metal de superficies de aluminio.

Se les conoce también como golillas en Chile y en el norte de México como guachas por su nombre en inglés: Washer.

Tipos de arandelas[editar]

Las arandelas tipo B son una serie de juntas con un ceñido aguante donde los diámetros se definen como estrechos, regulares o anchos según el tamaño específico del tornillo.2

Arandela plana:

- Arandela normal, DIN 125

- Arandela ancha, DIN 90218

- Arandela gruesa, DIN 433

Arandelas de presión:

- Arandela Grover, DIN 127

- Arandela Belleville, DIN 6796

- Muelles de platillo, DIN 2093

Arandela dentada:

- Forma A, dentado externo, DIN 6798A

- Forma B: diámetro normal y grosor liviano.

- Forma C: diámetro de talla grande y grosor normal.

- Forma D: diámetro de talla grande y grosor liviano

- Forma E: diámetro de talla grande y grosor normal.

- Forma F: diámetro de talla grande y grosor normal.

- Forma G, mayor diámetro y gran espesor.3

- Forma J, dentado interno, DIN 6798J

Arandelas especiales[editar]

- Arandela culica (Ovario)

- Arandela de circlip (Seeger) para sujetar retenes

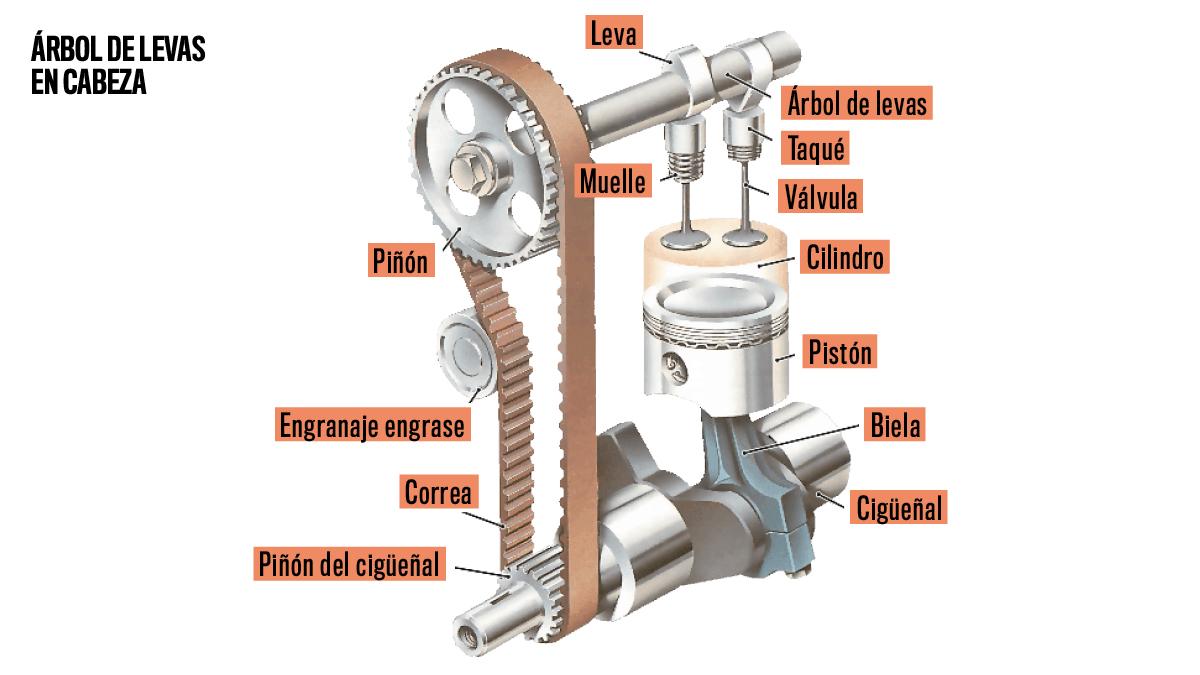

árbol de levas es un mecanismo formado por un ejeen el que se colocan distintas levas, que pueden tener variadas formas y tamaños, y están orientadas de diferente manera para activar diferentes mecanismos a intervalos repetitivos, como por ejemplo unas válvulas. Es decir, constituye un temporizador mecánico cíclico, también denominado programador mecánico.

En un motor, controla la apertura y el cierre de las válvulas de admisión y escape, por lo que hay tantas levas como válvulas tenga. Dichas levas pueden modificar el ángulo de desfase para adelantar y retrasar la apertura y el cierre de las mismas, según el orden de funcionamiento establecido.

El árbol de las levas consta de un eje con una serie de elementos, entre los cuales se encuentran los camones o levas ya citados —prominencias del árbol con un tramo curvilíneo (llamado «cresta» del camón), que es el que actúa sobre el taqué— y unos muñones de apoyo sobre los que gira, cuyo número varía en función del esfuerzo a transmitir. Sobre el mismo árbol va situada, sobre todo en motores antiguos, una excéntrica para el accionamiento de la bomba de combustible, y el piñón de arrastre para el mando del distribuidor de encendido en los motores de gasolina.

El árbol gira sobre cojinetes de fricción o bien sobre taladros de apoyo practicados directamente sobre el material de la culata. Está lubricado mediante el circuito de lubricación, a través de conductos que llegan a cada uno de los apoyos. Los árboles de levas se fabrican en una sola pieza de hierro fundido o de acero forjado, debe tener gran resistencia a la torsión y al desgaste, para ello, se le da un tratamiento de templado. El desgaste del árbol de levas puede suponer una modificación del diagrama de distribución, redundando en una disminución del rendimiento del motor.

Aplicación[editar]

Los usos de los árboles de levas son muy variados, como en molinos, telares, sistemas de distribución de aguao martillos hidráulicos, aunque su aplicación más desarrollada es la relacionada con el motor de combustión interna alternativo, en los que se encarga de regular tanto la carrera de apertura y el cierre de las válvulas, como la duración de esta fase de apertura, permitiendo la renovación de la carga en las fases de admisión y escape de gases en los cilindros.

Su fabricación puede ser en procesos de fundición (casting Iron), forja, árboles ensamblados, suelen someterse a acabados superficiales de tratamientos térmicos, Austemperizado, cementado por citar algunos. Que sirven para endurecer la superficie del árbol pero no su núcleo, y posteriormente son maquinados para dar los acabados finales y la precisión requerida.

Funcionamiento[editar]

Dependiendo de la colocación del árbol de levas y la distribución de estas, accionarán directamente las válvulas a través de una varilla como en la primera época de los motores Otto, sistema SV o lo harán mediante un sistema de varillas, taqués y balancines, es el sistema OHV. Posteriormente, sobre todo desde la aparición de los motores diésel, el árbol de levas ha pasado a la culata, es el llamado sistema SOHC.

En el pasado, cuando los motores no eran tan fiables como hoy, esto resultaba problemático, pero en los modernos motores de 4 tiempos diésel o gasolina, el sistema de levas "elevado", donde el árbol de levas está en la culata, es lo más común.

Algunos motores usan un árbol de levas para las válvulas de admisión y otro para las de escape; esto es conocido como dual overhead camshaft o doble árbol de levas a la cabeza DOHC. Así, los motores en V pueden tener 4 árboles de levas. El sistema DOHC permite entre otras cosas montar 2 válvulas de escape y 2 de admisión, en los 4 cilindros es lo que se llama "16 válvulas".

Aunque se aplican en otros mecanismos, su uso más popular se relaciona con los motores de combustión interna, en los cuales permite regular la apertura y el cierre de las válvulas, acción que facilita el ingreso y salida de gases en los cilindros.

Localización del árbol de levas y disposición de las válvulas en el cilindro[editar]

Los sistemas de distribución se pueden clasificar dependiendo de la localización del árbol de levas. Hasta la década de 1980 los motores tenían una configuración del árbol de levas ubicado en el bloque motor. En la actualidad, prácticamente todos los motores poseen el árbol de levas montado en la tapa de cilindro. Las válvulas pueden ir dispuestas de varias maneras respecto del cilindro, pero hay dos ubicaciones principales: laterales o en la culata.

- Sistema SV: También denominado "de válvulas laterales". En este sistema la válvula se ubica en una posición lateral al cilindro, es decir, está alojada en el bloque. El mando de esta válvula se efectúa con el árbol de levas situado en el bloque motor. Este sistema de distribución no se utiliza desde hace tiempo por dos inconvenientes principales: Obliga a que la cámara de compresión tenga que ser mayor, y el tamaño de las cabezas de las válvulas se vea limitado por el poco espacio de que dispone.

- Sistema OHV: Se distingue por poseer el árbol de levas en el bloque motor (Generalmente en el sector inferior) y las válvulas dispuestas en la culata. En este sistema la transmisión de movimiento del cigüeñal al árbol de levas se hace directamente por medio de dos piñones o con la interposición de un tercero, también se puede hacer por medio de una cadena de corta longitud. La ventaja de este sistema es que la transmisión de movimiento entre el cigüeñal y el eje de camones necesita un mantenimiento nulo o cada muchos kilómetros. La desventaja viene dada por el elevado número de elementos que componen este sistema para compensar la distancia existente entre el árbol de levas y las válvulas. Este inconveniente influye sobre todo a altas revoluciones del motor, lo cual supone un límite en el número de revoluciones que estos motores pueden llegar a alcanzar. Este sistema se ve muy influenciado por la temperatura del motor, lo que hace necesario una holgura considerable en los taqués.

- Sistema OHC: Se distingue por tener el árbol de levas en la culata al igual que las válvulas. Es el sistema más utilizado en la actualidad en todos los automóviles. La ventaja de este sistema es que se reduce considerablemente el número de elementos entre el árbol de levas y las válvulas por lo que la apertura y el cierre de las válvulas es más precisa y más rápida. Esto trae consigo que los motores puedan alcanzar mayor número de revoluciones. Tiene la desventaja de complicar la transmisión de movimiento del cigüeñal, ya que se necesitan correas o cadenas de distribución de mayor longitud, que con el uso se van desgastando en mayor medida, necesitando más mantenimiento. Este sistema es en general más caro y complejo pero resulta mucho más efectivo y se obtiene un mayor rendimiento del motor.

Dentro del sistema OHC existen dos variantes:

- SOHC: Está compuesto por un sólo árbol de levas que acciona las válvulas de admisión y escape.

- DOHC: Está compuesto por dos árboles de levas, uno accionando las válvulas de admisión y el otro accionando las de escape.

No hay comentarios:

Publicar un comentario