Radiador: aparato cuyo objetivo es transferir el calor que ha recibido de un fluido caloportador1 al ambiente de un local, mediante convección y radiación.2 Existe un gran número de tipos de construcción que difieren, tanto en el modelo (radiador, panel, convector), como en el material de que están construidos (hierro fundido, chapa, aluminio) y desde luego, en el rendimiento.

Tipos de radiador[editar]

Radiador de tubos de acero[editar]

Están formados por tubos, dispuestos generalmente de forma vertical y soldados a un colector tanto en la parte superior como en la inferior. Son muy resistentes a la presión y se utilizan mucho en instalaciones industriales, en instalaciones centrales de edificios de mucha altura y en general, con vapor o agua sobrecalentada3 También se fabrican así, radiadores especiales como; toalleros, radiadores curvos o de gran altura, en los cuales prima la función estética sobre el rendimiento.

Tubulares con aletas[editar]

Con el fin de aumentar la superficie de emisión, se construyen los radiadores con aletas, bien de fleje, en los que las aletas se arrollan helicoidalmente sobre el tubo, o bien de discos de acero o fundición fijados a los tubos. Tienen la ventaja del menor tamaño que los tubos lisos, para la misma potencia de emisión y la desventaja de su dificultad de limpieza en todas sus zonas.

Paneles planos[editar]

Se construyen con dos chapas de acero de entre 2 y 4 mm de espesor, lisas o perfiladas formando canales, que se sueldan por puntos, de forma que el grueso del panel suele ser de unos 25 mm. Existen ejecuciones con varios paneles, que se sueldan entre sí con intermedio de chapas conductoras, que mejoran la emisión de calor, en cuyo caso se denominan paneles convectores. Exigen un espacio de instalación muy pequeño y son los más baratos por su relación precio/potencia.

Radiadores por elementos[editar]

Es el tipo de radiador más extendido. Se componen de elementos iguales que se unen entre sí mediante manguitos roscados derecha-izquierda hasta formar la potencia deseada. Los hay de diferentes dimensiones en altura y profundidad. Inicialmente fueron de hierro fundido, cuya principal ventaja es la resistencia a la corrosión. En la actualidad se han impuesto los de aluminio, más ligeros y de mayor potencia para un mismo tamaño, gracias a que permiten más superficie por elemento. Se oxidan, sobre todo inicialmente, dependiendo del tipo de agua y son algo más caros. Los hay más baratos, de chapa de acero, pero tienen el gran problema de la inevitable corrosión.

También existen radiadores de material plástico, pero tienen muchos inconvenientes; admiten solo baja temperatura y baja presión, tienen un coeficiente de dilatación muy alto y son combustibles. Tienen empleo en aplicaciones especiales de baja temperatura.

Convectores[editar]

El tubo con aletas es el elemento fundamental de este tipo de emisor. El aire que circula entre las aletas, se calienta y por convección natural o forzada lo transmite al ambiente. El tubo de aletas se puede ubicar en un hueco en la pared constituyendo lo que se conoce como radiadores de zócalo o incluso en el suelo, aunque no es muy empleado. En el mercado existen elementos que no precisan empotrarse, ya que disponen de un mueble que cubre el tubo aleteado y forma el convector. La regulación se hace mediante una mariposa que controla el caudal de aire que pasa por el convector. Actualmente es un aparato en desuso en las instalaciones de calefacción por agua caliente, pero siguen existiendo convectores eléctricos.

Rendimiento de un radiador[editar]

El control del rendimiento térmico de radiadores se realiza actualmente según métodos de medida y condiciones de ensayo internacionales normalizadas, de manera que se obtengan valores comparables y que se puedan reproducir. En España, el procedimiento está regulado en las normas transpuestas UNE-EN 442-1:1996 y UNE-EN 442-2:1997. La responsabilidad de la conformidad del producto a la normativa aplicable recae totalmente sobre la empresa o persona física que pone en el mercado de la UE el producto.4

Las normas sobre el rendimiento térmico se basan por razones históricas en un salto térmico de 60 K, con una temperatura de ida de 90 ºC,5 aunque, la tendencia actual para la elección de la temperatura de entrada del agua en los radiadores, es la de fijar un valor no mayor que 70 °C, para poder aprovechar fuentes de energía de bajo nivel térmico, como bombas de calor, paneles solares, cogeneración, etc.6 Estas son las condiciones en las que los fabricantes dan la potencia del radiador, pero no hay que olvidar que la potencia en un radiador, no es un valor fijo, sino que es función del salto térmico y del caudal de agua que circula por su interior.

Emisión según el salto térmico[editar]

Llamando potencia nominal a la dada por el fabricante en las condiciones de ensayo, la potencia de un radiador para otras condiciones se puede calcular por:7

En la que el subíndice indica condiciones nominales y sin subíndice las nuevas condiciones. temperatura de agua de entrada, temperatura de retorno, temperatura ambiente y .

El primer término expresa la influencia de la temperatura media logarítmica en la emisión del radiador. El segundo término es un término de corrección en función de la caída real de temperatura y de las características dimensionales del radiador, es la caída de temperatura real en el radiador con una temperatura de entrada y con el caudal nominal. El segundo término vale 1 cuando el caudal de agua es el nominal, ya que entonces. El coeficiente n del exponente es un coeficiente característico de cada radiador, normalmente se toma 1,3. El coeficiente m, es experimental. Para los convectores está entre 0,25 y 0,6, se puede tomar la media 0,4 y para los radiadores está entre 0,1 y 0,4 y se puede aproximar mediante , en la que L es la longitud del radiador y H la altura.

En la práctica teniendo en cuenta las bajas temperaturas de trabajo, sirve8 suficientemente en la mayoría de los casos:

En la que es la potencia nominal dada por el fabricante, que normalmente será para un es el salto térmico en las condiciones nuevas.

Algunos fabricantes aportan una tabla con las potencias del radiador para diferentes condiciones. Los resultados son válidos si se considera que el caudal es homogéneo en todo el radiador. También, el cambio de configuración del radiador respecto a lo considerado en el ensayo, como poner una repisa sobre él, puede suponer una reducción de hasta el 35% de su potencia.9

Emisión según el caudal[editar]

El caudal de un radiador se calcula por:

En la que es el caudal en l/h , la potencia en vatios y el salto térmico entre ida y retorno del radiador en K. Al aumentar el caudal aumenta la potencia,10 pero si se mantiene la temperatura de entrada al radiador, al aumentar el caudal aumenta la temperatura de retorno y por tanto la temperatura media del radiador y el salto térmico, en consecuencia, la relación entre la potencia y el caudal no es lineal, es una curva logarítmica (ver gráfica) cuya pendiente en el origen es tanto mayor cuanto menor es el salto térmico, es decir, se produce un gran aumento de potencia para pequeñas variaciones de caudal. A partir del 100% del caudal nominal, el sobrecaudal no aporta prácticamente más potencia y sin embargo supone un aumento muy considerable en el consumo de bombeo.11

La gran variación de potencia para pequeñas variaciones de caudal, hace imposible la regulación de la potencia de un radiador por control del caudal. La regulación en este caso, se hace por temperatura.

No obstante, la instalación de válvulas termostáticas en cada radiador permite un control del caudal e incluso el cierre a la temperatura seleccionada una vez se alcance en el local o estancia.

Sistemas de instalación[editar]

Los radiadores pueden instalarse de dos formas:

- Sistema monotubular

- Sistema bitubular

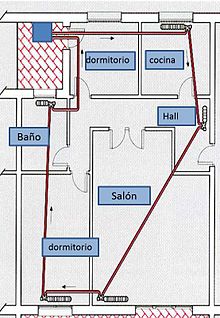

Sistema monotubo[editar]

En el sistema monotubo los radiadores se conectan en serie. Los radiadores con la tubería, forman un anillo que parte de la caldera, une cada radiador con el siguiente y vuelve a la caldera. Si todo el caudal del bucle pasa por cada radiador y se utilizan válvulas convencionales, el cierre de un radiador pararía la circulación en todos ellos. Por esta razón, cada válvula monotubo está provista de un baipás que permite la circulación en el bucle, aun cuando se hayan cerrado uno o todos los radiadores del mismo. Aparte de los diferentes modelos de cada fabricante, esencialmente existen dos tipos de válvula monotubo: simple reglaje y doble reglaje. La llave de simple reglaje dispone de una manopla de mando que el usuario puede accionar. En estas condiciones, hay que suponer que la válvula estará o todo abierta o todo cerrada. Abierta, pasará por el radiador todo el caudal del bucle y continuará para el siguiente, cerrada, no entrará nada en el radiador, pero todo el caudal continuará hacia el siguiente. La llave de doble reglaje, además de la manopla del usuario, dispone de un tornillo de regulación oculto,12 que permite regular y fijar el caudal que se derivará al radiador correspondiente, cuando la manopla esté abierta por parte del usuario. Con simple reglaje, el salto térmico13 elegido se reparte proporcionalmente a la potencia de cada radiador. En el doble reglaje, el salto térmico en cada radiador será el mismo e igual al del bucle y es el caudal el que se reparte proporcionalmente a la potencia de cada radiador.

De cualquier forma, si P1 es la potencia emitida por un radiador, qbucle es el caudal del bucle y t1 es la temperatura de entrada, la temperatura t2 para el siguiente radiador será:

En el bucle, el agua va teniendo una temperatura decreciente y cada radiador trabaja a una temperatura media inferior al anterior, lo cual hay que tenerlo en cuenta a la hora de seleccionarlo, ya que su emisión será menor que la dada por el fabricante como nominal.

Tenida en cuenta esta característica, el sistema tiene ventajas e inconvenientes respecto al sistema bitubular:

ventajas[editar]

- Reducción de la longitud de tuberías hasta en un 50% respecto del sistema bitubular, lo que supone además de ahorro económico un ahorro energético en pérdidas de calor en tubería.

- Instalación más segura. Generalmente se utilizan tubos especiales de acero o cobre protegidos, o bien materiales plásticos como el polietileno reticulado, que se instalan en tramos enteros entre radiadores, es decir, sin empalmes, ni accesorios enterrados y con pocos o nulos problemas de corrosión.

- La mano de obra se simplifica grandemente y por tanto debiera de ser más barata.

- En instalaciones domésticas con calderas murales, la instalación se hace particularmente simple, ya que un solo bucle puede coger la totalidad de la vivienda o apartamento. Si bien, hay que tener en cuenta que las pérdidas de carga en las válvulas de radiador se suman, y sobre todo, en el caso de todo el caudal por cada radiador, la pérdida de carga total del anillo, puede llegar a ser más alta que la presión disponible en la bomba de circulación de la caldera, lo cual hay que comprobar y si es necesario dividir los radiadores en dos o más anillos.

inconvenientes[editar]

- El precio de las válvulas monotubo es algo superior al de la valvulería para bitubo.

- Al tener que dimensionar los últimos radiadores a menos temperatura, estos resultan más grandes que los correspondientes en bitubo.

- En instalaciones centrales, teniendo en cuenta que los anillos tienen un caudal prácticamente constante, los retornos pueden ser más calientes, sobre todo cuando las válvulas termostáticas se cierran, lo que supone pérdidas de calor en la red general. Evidentemente este incoveniente tiene muchas soluciones, pero no hay que dejar de tenerlo en cuenta.

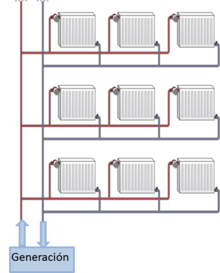

Sistema bitubo[editar]

En este caso los radiadores se instalan en derivación o paralelo. Una tubería de ida parte de la caldera y va dando entrada a todos los radiadores, cuyas salidas son recogidas por otra tubería, que retorna el caudal a la caldera.

En este tipo de instalación, cada radiador dispone de una válvula de entrada, generalmente por la parte superior, denominada de reglaje, y otra a la salida por la parte inferior, denominada detentor. Por cada radiador deberá circular un caudal igual a su potencia dividida por el salto térmico elegido. El caudal total de la instalación, que deberá suministrar la bomba de circulación, será la suma de los caudales por cada radiador.

La pérdida de carga de la instalación no será la suma como en el caso del monotubo, sino que será la correspondiente al radiador más alejado o más desfavorecido. Teniendo en cuenta que la pérdida de carga del radiador en sí mismo, es despreciable, la pérdida de carga total será la correspondiente a la longitud de tubería necesaria para realizar el circuito del radiador más alejado, más la correspondiente a las válvulas de entrada y salida para su caudal nominal y más la pérdida de carga del sistema de generación. La bomba deberá tener la altura manométrica suficiente para vencer la resistencia del circuito que la tenga mayor, ya que la presión se reparte por igual a todos los puntos del fluido, y si esta es suficiente para superar el circuito más desfavorable, también lo será para los favorables.

Lo característico de este sistema de distribución es que debido a las pérdidas de carga en la tubería, la presión diferencial disminuye cuanto más nos alejamos de la bomba y el caudal total impulsado se reparte en función de esta presión diferencial. Por un radiador con una diferencia de presión grande entre la entrada y la salida, circulará mucho caudal de agua, y al contrario cuando la diferencia es pequeña. Para conseguir que por cada radiador circule el caudal de agua que reclama su potencia, habrá que proceder a un equilibrado hidráulico.

Retorno invertido[editar]

El bucle Tichelmann, conocido también como retorno invertido es un sistema ingenioso de distribución bitubular, mediante el cual se consigue igualar la presión diferencial de todos los radiadores. Teniendo en cuenta que la pérdida de carga de cada radiador viene determinada por la longitud de tubería entre la ida y el retorno que le alimenta, el retorno se hace en el orden contrario a la alimentación, es decir el primer radiador que se alimentó, es el último que retorna. De esta forma la longitud tubería de ida más tubería de retorno es la misma para todos los radiadores y, por tanto, su pérdida de carga también.

En principio parece una solución muy simple al problema de equilibrado de las instalaciones bitubulares, sin embargo hay que tener en cuenta que:

- En viviendas alargadas, el tubo de retorno prácticamente se duplica, lo que entre mano de obra y tubería se equilibra con el ahorro en válvulas de equilibrado. Cuestión aparte son las pérdidas térmicas que supone esta longitud de tubería añadida. En viviendas con distribución periférica, no supone prácticamente aumento de longitud de tuberías.

- Por otra parte, presiones diferenciales iguales en cada radiador, supone caudales iguales en todos los radiadores, independientemente de su potencia, lo cual no parece muy razonable, cosa que se arregla con radiadores de distinto tamaño o, lo que es lo mismo, distintas superficies de intercambio.

El bucle Tichelmann es perfecto cuando todos los emisores de la distribución tienen la misma potencia, por ejemplo: instalación solar con paneles térmicos o distribución de emisores en naves industriales o grandes espacios.

No hay comentarios:

Publicar un comentario