remache semitubular (roblón semitubular) un tipo de roblón constituido por una cabeza, un vástago y un orificio en el extremo del vástago opuesto a la cabeza. El agujero puede ser cónico o recto. La profundidad del mismo nunca puede exceder 1.12 veces el diámetro de la caña (cuerpo) del remache. La unión se realiza mediante la cabeza en un extremo y la deformación plástica de la zona agujereada del vástago hacia los exteriores. La unión debe ser maciza, es decir, la deformación plástica se realiza hasta la profundidad del agujero. Para la instalación de un roblón semitubular se requiere 1/4 de la fuerza que se necesitaría para instalar un roblón sólido.

Los materiales más empleados para estos tipos de remaches son los siguientes:

- Acero: Se utilizan principalmente aceros blandos, dúctiles para facilitar el proceso de deformación plástica. El contenido en carbono es bajo. Conforme aumenta el contenido en carbono, el remache será más difícil de deformar, ya que la dureza del acero aumenta. Además, en el caso de usar un acero de alto contenido en carbono, no se podrá extruir el agujero durante su fabricación y consecuentemente tendrá que ser taladrado. See recomienda usar materiales con grado AISI bajo, ya que son más dúctiles, siempre que se cumplan con las especificaciones de resistencia mínimas.

- Aluminio: Es un material blando y muy dúctil, muy adecuado para esta aplicación. Destaca por su gran alargamiento hasta rotura. Se utiliza en aplicaciones que tengan que soportar pocas solicitaciones.

- Latón: Material blando y dúctil. Posee características de autolubricación.

- Cinc: Material blando y dúctil.

Para evitar la Corrosión galvánica entre dos metales distintos, el remache debería que ser del mismo material (o compatible) que los elementos a unir.

Con respecto a los materiales a unir, podemos destacar la gran variedad de materiales. Se suelen utilizar para unir materiales blandos, como plásticos, goma, cuero, chapa fina metálica.

Variantes geométricas[editar]

Principalmente se emplean tres cabezas para los remaches para los remaches tubulares y semitubulares:

- Cabeza universal

- Cabeza de gota de sebo - DIN 6791

- Cabeza embutida - DIN 6792.

Además, se pueden encotrar una gran variedad de cabezas decorativas.

Características[editar]

Aptitud para ensamblaje[editar]

Los remaches del tipo tubular están indicados para grandes volúmenes de producción, siendo usual el empleo de remachadoras automáticas o semiautomáticas. La principal ventaja que tienen sobre los robloes sólidos es que requieren una fuerza de aplicación mucho menor, por lo que se pueden fijar de una forma más sencilla si se realiza de forma manual y de una forma más rápida y con utillaje menos potente si se utiliza una forma de instalación automatizada o semiautomatizada. Por esta razón, el campo de aplicación de los remaches semitubulares es muy extenso, dentro de las aplicaciones que no requieren unos grandes esfuerzos de unión.

Desmontabilidad[editar]

Las uniones de roblones semitubulares no son desmontables. No obstante, en caso de querer sustituir un roblón semitubular se puede realizar un taladrado de la cabeza deformada e intentar extraerlo del agujero. Si esto no es posible se debe taladrar el roblón entero.

Esfuerzos a soportar[editar]

Los roblones y remaches trabajan principalmente a cortante, aunque también pueden soportar esfuerzos de tracción de poca magnitud.

- Fallo por cortante

El fallo por cortante puede ocurrir de dos formas: puede fallar el cuerpo del remache o el material de las piezas a unir, provocando una elongación del agujero. Ambos fallos se pueden prevenir seleccionando un diámetro del remache (y del agujero) adecuado.

- Fallo a tracción

Las fuerzas que tienden a separar las dos (o más) partes unidas provocan tracción en el remache. La fuerza de retención de una unión remachada se define como la máxima fuerza de separación que puede soportar sin provocar el fallo del remache o del propio material.

En el caso de los plásticos u otros materiales no metálicos, la fuerza de retención de las piezas a juntar es normalmente más baja y por tanto, más significativa que la del propio remache. La resistencia de las piezas a este tipo de fallo es proporcional a el espesor de los materiales a unir, la circunferencia de la cabeza y el extremo deformado del remache y la resistencia a cortante del material, en el plano perpendicular a su superficie.

La causa más común de fallo de un remache es el doblado o rotura del extremo deformado.

Ambiente de trabajo[editar]

Todos los remaches y roblones presentan las mismas restricciones con respecto al ambiente en el que pueden trabajar. La temperatura máxima de trabajo dependerá del material empleado. No es recomendable utilizar este tipo de unión si se quiere trabajar a presión ya que no ofrecen estanqueidad al conjunto, aunque en estos casos se pueden utilizar cabezas especiales para la presión. Por último, hay que prestar especial atención a la Corrosión galvánica que se da al juntar dos o más metales diferentes. Siempre que sea posible se emplearán remaches del mismo material que las piezas a unir, en caso contrario se usarán separadores.

Apariencia[editar]

La estética de la unión dependerá básicamente del tipo de cabeza empleado y del acabado superficial. Normalmente hay una gran variedad de acabados superficiales disponibles para cada aplicación.

Coste[editar]

Los costes que hay que tener en cuenta se pueden dividir en dos categorías:

- Coste unitario por ensamblaje: incluye el coste de los remaches, los costes directos e

indirectos del proceso.

- Inversión en maquinaria: es la inversión inicial en máquinas remachadoras. Se tienen

que considerar factores como el tiempo de amortización o la vida útil de la máquina.

Se conoce como resorte (o muelle elástico) a un operador elástico capaz de almacenar energía y desprenderse de ella sin sufrir deformación permanente cuando cesan las fuerzas o la tensión a las que es sometido, en la mecánica son conocidos erróneamente como " muelle", varían así de la región o cultura. Se fabrican con materiales muy diversos, tales como acero al carbono, acero inoxidable, acero al cromo-silicio, cromo-vanadio, bronces, plástico, entre otros, que presentan propiedades elásticas y con una gran diversidad de formas y dimensiones.

Tienen gran cantidad de aplicaciones, desde cables de conexión hasta disquetes, productos de uso cotidiano, herramientas especiales o suspensiones de vehículos y sillas plegables. Su propósito, con frecuencia, se adapta a las situaciones en las que se requiere aplicar una fuerza y que esta sea retornada en forma de energía. Siempre están diseñados para ofrecer resistencia o amortiguar las solicitaciones externas.

De acuerdo a las fuerzas o tensiones que puedan soportar, se distinguen tres tipos principales de resortes:

- Resortes de tracción: Estos resortes soportan exclusivamente fuerzas de tracción y se caracterizan por tener un gancho en cada uno de sus extremos, de diferentes estilos: inglés, alemán, catalán, giratorio, abierto, cerrado o de dobles espira. Estos ganchos permiten montar los resortes de tracción en todas las posiciones imaginables.

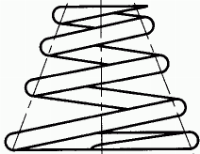

- Resortes de compresión: Estos resortes están especialmente diseñados para soportar fuerzas de compresión. Pueden ser cilíndricos, cónicos, bicónicos, de paso fijo o cambiante.

- Resortes de torsión: Son los resortes sometidos a fuerzas de torsión (momentos).

Existen resortes que pueden operar tanto a tracción como a compresión. También existen una gran cantidad de resortes que no tienen la forma de resorte habitual; quizás la forma más conocida sea la arandela grower.

Los resortes espirales son un tipo de muelles que combinan características de las clases anteriores, ya que aunque se tensan arrollándolos al hacerlos girar alrededor de un eje (como los resortes de torsión), en realidad trabajan a flexión (como los muelles de tracción y/o compresión).

Física del resorte[editar]

Energía de deformación[editar]

La manera más sencilla de analizar un resorte físicamente es mediante su modelo ideal global y bajo la suposición de que éste obedece la Ley de Hooke. establece así la ecuación del resorte, donde se relaciona la fuerza F ejercida sobre el mismo con el alargamiento/contracción o elongación "x" producida, del siguiente modo:

, siendo

Donde k es la constante elástica del resorte, x la elongación (alargamiento producido), A la sección del cilindro imaginario que envuelve al resorte y E el módulo de elasticidad del resorte (no confundir con el módulo de elasticidad del material).

La energía de deformación o energía potencial elástica asociada al estiramiento o acortamiento un resorte lineal viene dada por la integración de trabajo realizado en cada cambio infinitesimal de su longitud:

Si el resorte no es lineal entonces la rigidez del resorte es dependiente de su deformación y en ese caso se tiene una fórmula algo más general:

Ecuación diferencial y ecuación de ondas[editar]

Definiremos ahora una constante intrínseca del resorte independiente de la longitud de este y estableceremos así la ley diferencial constitutiva de un muelle. Multiplicando por la longitud total, y llamando al producto o k intrínseca, se tiene:

donde

Llamaremos a la tensión en una sección del muelle situada a una distancia de uno de sus extremos, que consideraremos fijo y que tomaremos como origen de coordenadas, a la constante de un pequeño trozo de muelle de longitud a la misma distancia y al alargamiento de ese pequeño trozo en virtud de la aplicación de la fuerza . Por la ley del muelle completo:

Tomando el límite:

que por el principio de superposición resulta:

Si además suponemos que tanto la sección como el módulo de elasticidad pueden variar con la distancia al origen, la ecuación queda:

Que es la ecuación diferencial completa del muelle. Si se integra para todo x, de obtiene como resultado el valor del alargamiento unitario total. Normalmente puede considerarse F (x) constante e igual a la fuerza total aplicada. Cuando F (x) no es constante y se incluye en el razonamiento la inercia de éste, se llega a la ecuación de ondaunidimensional que describe los fenómenos ondulatorios.

Supongamos, por simplicidad, que tanto la sección del resorte, como su densidad (entendiendo densidad como la masa de un tramo de muelle dividida por el volumen del cilindro imaginario envolvente) y su módulo de elasticidad son constantes a lo largo del mismo y que el resorte es cilíndrico. Llamemos al desplazamiento de una sección de muelle. Ahora tomemos un tramo diferencial de muelle de longitud (dx). La masa de esa porción vendrá dada por:

Aplicando la segunda ley de Newton a ese tramo:

Es decir:

Por otro lado es sencillo deducir que

Al introducir, por tanto, esta expresión en la ecuación diferencial del muelle antes deducida, se llega a:

Derivando esta expresión respecto a x se obtiene:

Juntando la expresión temporal con la expresión espacial se deduce finalmente la ecuación general de un muelle cilíndrico de sección, densidad y elasticidad constantes, que coincide exactamente con la ecuación de ondalongitudinal:

De la que se deduce la velocidad de propagación de perturbaciones en un muelle ideal como:

Muelle con una masa suspendida[editar]

Para el caso de un muelle con una masa suspendida,

Cuya solución es , es decir, la masa realiza un movimiento armónico simple de amplitud y frecuencia angular . Derivando y sustituyendo:

Simplificando:

Esta ecuación relaciona la frecuencia natural con la rigidez del muelle y la masa suspendida.

Muelle de densidad variable[editar]

Para un muelle de densidad variable, módulo de elasticidad variable y sección de la envolvente variable, la ecuación generalizada de las perturbaciones es la que sigue:

En un resorte de estas características, la onda viajera cambiaría su velocidad y, por tanto, su longitud de onda a lo largo del recorrido. Además, en unas zonas del muelle su amplitud sería mayor que en otras, es decir, la solución depende de tres funciones arbitrarias:

En el análisis de un resorte real, aparecen también ondas longitudinales, transversales y de torsión lo largo y ancho de las espira que se propagan a una velocidad que depende de la raíz cuadrada del módulo de elasticidadE del material para las longitudinales del módulo de elasticidad transversal G del material para las transversales y del módulo de torsión de la espira para las de torsión, divididas todas por la densidad del material.

Soluciones a la ecuación de ondas en un muelle[editar]

La solución general a la ecuación en derivadas parciales del muelle simplificado de longitud infinita se describe a continuación. Dadas las condiciones iniciales:

donde , la función de D'Alembert solución a la ecuación de onda puede escribirse como:

Tal solución admite que F y G puedan ser cualquier clase de funciones continuas y cuando .

Para un muelle de longitud finita L con sus extremos anclados, el problema se convierte en uno de contorno que puede resolverse mediante separación de variables con la teoría de Sturm-Liouville. Dadas unas condiciones iniciales como las anteriormente descritas y unas condiciones de contorno de extremos fijos. Las condiciones iniciales pueden desarrollarse en una serie de Fourier de la siguiente forma:

En donde los coeficientes de Fourier se obtienen tras integrar las funciones f y g como sigue:

para

La solución a este problema queda escrita como sigue:

asociada al estiramiento o acortamiento un resorte lineal viene dada por la integración de

asociada al estiramiento o acortamiento un resorte lineal viene dada por la integración de

![{\displaystyle {\frac {{\partial }^{2}\Psi \left(x,t\right)}{{\partial t}^{2}}}={\frac {1}{\rho \left(x\right)}}\left[{\frac {\partial A\left(x\right)}{\partial x}}{\frac {E\left(x\right)}{A\left(x\right)}}+{\frac {\partial E\left(x\right)}{\partial x}}\right]{\frac {\partial \Psi \left(x,t\right)}{\partial x}}+{\frac {E\left(x\right)}{\rho \left(x\right)}}{\frac {{\partial }^{2}\Psi \left(x,t\right)}{{\partial x}^{2}}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/51128ebf5cf35dfdc218906168889f5aa05e929c)

No hay comentarios:

Publicar un comentario