Un eslabón es cada uno de los anillos o elementos que forman una cadena. También se suele aplicar el término a cadenas de otro tipo, tales como alimentarias, humanas, etc. Los eslabones de una cadena como tal normalmente son metálicos. Se suelen cortar mediante una cizalla.

Una espiga de engranajes, también llamada doble engranaje helicoidal, es un tipo especial de engranaje que es una combinación de dos engranajes dobles helicoidales opuestos. Desde lo alto, los surcos helicoidales del engranaje describen una forma de V. A diferencia de los engranajes helicoidales simples, no producen una carga axial.

Al igual que los engranajes helicoidales, tienen la ventaja de transmitir energía suavemente debido a que los dientes del engranaje se acoplan y desacoplan simultáneamente. Su ventaja sobre los engranajes helicoidales es que el empuje lateral de una mitad está compensado con el de la otra mitad. Esto significa que las espigas de engranajes pueden ser utilizados en cajas de cambios sin necesidad de producir un empuje sustancial. Debido a esto las espigas de engranajes fueron un importante paso en la introducción de las turbinas de vapor para la propulsión submarina.

Las espigas de engranajes precisas son más difíciles de fabricar que los equivalentes espolones o engranajes helicoidales, y, consecuentemente, más caras. Son utilizadas en maquinaria pesada. Donde los dientes opuestos en ángulo se acoplan en medio de la espiga, la alineación puede ser tal que la punta del diente cumple con la punta del diente, o la alineación puede ser escalonada, de modo que la punta del diente cumple a través del diente. La alineación de esta última es la única característica que define a un tipo Wuest de espiga de engranajes nombrada por su inventor.

Manufactura[editar]

Una desventaja de la espiga de engranajes es que no puede ser cortada por simples máquinas de tallado de engranajes, puesto que el corte se pasaría a la otra mitad del engranaje. Algunas soluciones para esto incluyen el ensamblaje de pequeños engranajes mediante el apilamiento de dos engranajes helicoidales juntos, cortando los engranajes con un surco central para proporcionar claridad, y, sobre todo en el pasado, mediante la fundición de engranajes hacia un patrón sin ningún mecanizado posterior. Con el último método de fabricación, las espigas de engranajes poseen un canal central separando las dos filas de dientes angularmente opuestas. Esto es necesario para permitir que la máquina de corte no se salga del surco. El desarrollo del moldeador de engranajes de Sykes hizo posible tener dientes continuos, sin un espacio central. Después de que W.E Sykes y Farrel Gear Machine companies se separaran en 1983-84, no ha habido máquina de producción que tuviera dicha habilidad. Es la industria estándar la que practica para obtener la última máquina y recrearla si fuera necesaria para crear este tipo único de engranaje.

freno es un dispositivo utilizado para detener o disminuir la velocidad de algún trasporte , generalmente, un eje, Eje de transmisión o tambor. Los frenos son transformadores de energía, por lo cual pueden ser entendidos como una máquina per se, ya que transforman la energía cinética de un cuerpo en calor o trabajo y en este sentido pueden visualizarse como “extractores“ de energía. A pesar de que los frenos son también máquinas, generalmente se les encuentra en la literatura del diseño como un elemento de máquina y en literaturas de teoría de control pueden encontrarse como actuadores.

Frenos de fricción[editar]

Los frenos de fricción están diseñados para actuar mediante fuerzas de fricción, siendo este el medio por el cual se transforma en calor la energía cinética del cuerpo a desacelerar. Siempre constan de un cuerpo fijo sobre el cual se presiona un cuerpo a desacelerar. Son muy utilizados en los vehículos.

- Freno de cinta o de banda: Utilizan una banda flexible, las mordazas o zapatas se aplican para ejercer tensión sobre un cilindro o tambor giratorio que se encuentra solidario al eje que se pretenda controlar. La banda al ejercer presión, ejerce la fricción con la cual se disipa en calor la energía cinética del cuerpo a regular.

- Freno de disco: Un freno de disco es un dispositivo cuya función es detener o reducir la velocidad de rotación de una rueda. Hecho normalmente de acero, está unido a la rueda o al eje.

- Freno de tambor: El freno de tambor es un tipo de freno en el que la fricción se causa por un par de zapatas o pastillas que presionan contra la superficie interior de un tambor giratorio, el cual está conectado al eje o la rueda.

- Freno de llanta: Utilizan como cuerpo móvil la llanta de una rueda. Son muy utilizados en bicicletas y existen varios tipos.

Otros tipos de frenos[editar]

- Según el tipo de accionamiento

- Freno neumático

- Frenos mecánicos

- Frenos hidráulicos

- Freno de estacionamiento

- Freno eléctrico. Hay dos tipos: freno regenerativo y freno reostático. Cuando utiliza los sistemas de tracción eléctrica se denomina freno dinámico.

- Dispositivos especiales

- Frenos ABS (Antilock Brake System)

- Freno Prony

- Freno motor

- Freno de inercia

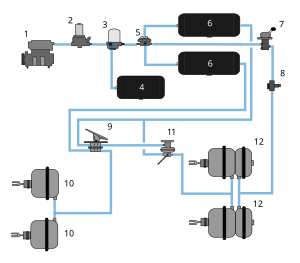

El freno neumáticoo freno de aire es un tipo de frenocuyo accionamiento se realiza mediante aire comprimido. Se utiliza principalmente en trenes, camiones, autobuses y maquinaria pesada.

Utiliza pistones que son alimentados con depósitos de aire comprimido mediante un compresor, cuyo control se realiza mediante válvulas. Estos pistones actúan como prensasneumáticas contra los tambores o discos de freno.

El primer freno neumático factible para ferrocarriles fue inventado en los años 1860 por George Westinghouse. Para frenar, el maquinista acciona una palanca que reduce la presión del aire en un tubo de goma conectado a todos los vagones. Esto hace que ceda la válvula de un recipiente de aire a presión que va debajo de cada vagón, dejando que el aire fluya en un cilindro de freno que va entre las ruedas. En el cilindro, el aire ejerce presión sobre un pistón que empuja un par de balatas contra las ruedas. Por consiguiente, la marcha del tren se detendrá de manera automática si el tubo de aire se rompe.

No hay comentarios:

Publicar un comentario