Una tuerca de llanta o tuerca de seguridad es una tuerca usada en las ruedas de los neumáticos de automóviles, camiones y otros vehículos. Estos tipos de tuercas tienen un extremo que cubre los tornillos, fijándolos a las ruedas. La tuerca, al tener forma de nuez, en inglés se le conoce como lug nut (nuez de arrastre o tuerca de seguridad).

La válvula de asiento (también llamada "de globo" o "de coliza") es una válvulaque consiste en un agujero, generalmente redondo u oval, y un tapón cónico, por lo general en forma de disco, colocado en el extremo de una varilla, también llamado "vástago de la válvula". El vástago guía a la válvula a través de una guía de la válvula. Sirve tanto para regular el paso de un elemento como para la función de todo o nada.

El elemento de cierre apoya sobre un anillo de asiento, de sección circular. A medida que el elemento de cierre se aproxima al asiento, la sección de paso se reduce y por tanto aumenta la pérdida de carga disminuyendo el caudal. En algunas aplicaciones, la diferencia de presión ayuda a cerrar la válvula, y en otra ayuda a abrirla.

Las válvulas Presta y Schrader usada en las ruedas infladas con aire, son un clásico ejemplo de válvula de asiento. Usualmente no tienen resortes, y la válvula se mantiene cerrada por la presión del aire dentro de la rueda, y se abre al introducirlo a mayor presión para inflarla.

Operación[editar]

Las válvulas de asiento son de construcción muy robusta y resistente, para uso industrial en válvulas de control direccional. Por lo general son muy tolerantes con los contaminantes del aire (óxido, polvo, etc.) cuando se utilizan en el servicio de aire comprimido. También se caracterizan por permitir altos caudales, y una alta velocidad de operación. Cuando se actúa sobre la válvula, ésta se abre rápidamente, y el área para que pase el fluido es también grande. Se caracterizan por poseer una parte móvil, la válvula propiamente dicha, la que es usada para controlar el flujo de un fluido o un gas por el cuerpo de la válvula.1

La válvula se maneja con un actuador que a su vez trabaja sobre el vástago de la válvula, despegando el disco de su asiento para abrirla (en el caso de las válvulas normalmente cerradas) y permitir el paso del fluido, o para apoyar el disco en el asiento y cerrarla (en el caso de las válvulas normalmente abiertas), e impedir el paso del fluido o gas. El actuador puede estar mandando por un sistema hidráulico, mecánico, manual, o mediante un electroimán.1

Cuando el actuador deja de aplicar fuerza sobre la válvula, un resorte devuelve la válvula propiamente dicha a su posición original (en el caso de las válvulas normalmente cerradas), haciendo que el disco de la válvula entre en contacto con el asiento; la presión del fluido dentro del cuerpo de la válvula ayuda a mantenerla cerrada. En el caso de las válvulas normalmente abierta, la presión del fluido ayuda al resorte a separar la válvula del asiento, abriendo el paso nuevamente.1

Usualmente, las válvulas incorporan distintos materiales sobre las superficies que sellan el paso de los fluidos. El material utilizado para estos sellos incluyen varios tipos de gomas, plásticos u otros polímeros exóticos, los cuales son seleccionados de acuerdo a las condiciones en las que trabajará la válvula, dependiendo de las presiones de trabajo, temperaturas extremas, compuestos químicos del gas o fluido que debe pasar a través de la válvula, condiciones ambientales, etc. En algunos casos, la válvula entera puede estar construida de materiales exóticos en lugar de hacerlo sólo en sello.1

Aplicaciones[editar]

Las válvulas de asiento son usadas en muchos procesos industriales, desde controlar el flujo de combustible en cohetes hasta para controlar el paso de leche.

La industria de los semiconductores a menudo usa válvulas de asiento ultra-limpias como válvulas de aislamiento.

Algunas de las aplicaciones que las utilizan:

- Equipos para lavaderos de coches

- Equipamientos para lavanderías

- Control de aire y líquidos en procesos industriales

- Tratamiento de aguas y residuos

- Compresores de aire

- Secadoras de aire industriales

- Procesamiento de papel y pulpa

- Equipos para caudales altos de aire, agua u otros líquidos para enfriamiento y procesamiento

- Industria textil, para equipos de blanqueo, teñido y secado

- Equipos de pruebas que requieren actuación rápida

- Equipamientos de minería y construcción (supresión de polvo)

- Refrigeración en autobuses, barcos, equipos de construcción y otros equipos y maquinaria para autopistas y carreteras

- Regulación del líquido refrigerante en máquinas herramientas

- Control del intercambiador de calor en ventiladores y refrigeración2

- Control del agua refrigerante en máquinas de moldeo por inyección

Los usos específicos incluyen:

- Las válvulas de asiento de tres vías tienen aplicaciones adicionales:

- procesos que requieren "ciclos de lavado" -ciclos donde un líquido fresco es bombeado y luego vaciado y vuelto a llenar con líquido fresco

- Aplicaciones de presurización/descarga

- Válvulas operadas por solenoides DIN, equipadas con solenoides seguros para trabajar en ambientes peligrosos

- Válvulas de asiento de acero inoxidable son diseñadas para aplicaciones bajo presión con líquidos ultra limpios y altamente corrosivos, incluyendo:

- Industrias lácteas

- Llenado, envasado y despacho de alimentos y bebidas

- Procesado y despacho de productos químicos

- Cervecerías y destilerías: agua, pasteurización, soluciones de glicol para la refrigeración, procesos de desgasificación, mezcla, carbonatación, etc.

- Producción de fertilizantes

- Producción farmacéutica y de cosméticos

- Equipos de lavado de botellas y embotellado

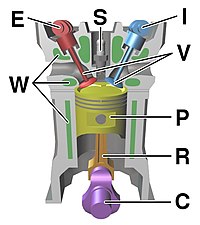

Motores de combustión interna[editar]

Las válvulas de asiento son usadas en muchos motores de pistones para abrir y cerrar las lumbreras de admisión y de escape en la culata de cilindros. La válvula es usualmente un disco plano de metal con un largo vástago. El vástago es usado para empujar el disco de metal hacia abajo y abrir la válvula; posee un resorte que generalmente se usa para cerrar la válvula cuando no se presiona el vástago. Las válvulas desmodrómicas son cerradas por un mecánismo que actúa sobre el vástago en lugar de hacerlo un resorte, y son usadas en algunos motores de autos de carreras y motos de alta velocidad, eliminando el flotado de válvulas que ocurre a altas RPM.

Para determinadas aplicaciones el vástago de la válvula y el disco son de aceros de diferentes aleaciones, o los vástagos de las válvulas son huecos y llenos de sodio para mejorar el transporte y la transferencia de calor.

El motor normalmente opera las válvulas actuando sobre los vástagos con levas y taqués. El perfil y posición de la leva determina la apertura de la válvula, cuándo y que tan rápidamente (o lentamente) se abre la válvula. Las levas son normalmente colocadas fijas en un árbol de levas el cual es engranado con el cigüeñal, girando a la mitad de la velocidad de éste, en los motores de cuatro tiempos. En los motores de altas prestaciones (e.g., los autos de Ferrari), el árbol de levas es movible axialmente, las levas varían en altura, y la apertura de las válvulas también cambia, todo en relación con las RPM del motor. Ver Avances y retrasos de válvulas.

A pesar que es un mejor conductor del calor, la culata de aluminio requiere que el asiento de la válvula sea un inserto de acero, mientras que las culatas de fundición de hierro a menudo usan un asiento integral, formando parte de la culata.

Debido a que el vástago de la válvula se extiende hasta la cámara de las levas para ser lubricado, debe ser sellado para evitar que pasen los gases provenientes del cilindro. Un retén con labios de goma evitan que excesivas cantidades de aceite entren en la lumbrera de admisión, y que desde la lumbrera de escape suban los gases a la cámara del o los árboles de levas. Cuando estos retenes se gastan, es común ver humo azulado en el escape cuando presionamos el acelerador, por ejemplo al pasar los cambios.

Posición de las válvulas[editar]

En los primeros diseños de motores las válvulas estaban al revés, en el bloque de cilindros, y paralelas a éstos, disposición que se conoce también como válvulas laterales. A pesar que este diseño es más sencillo y barato de construir, tiene dos grandes desventajas; el tortuoso camino seguido por la mezcla aire/combustible para entrar al cilindro limita el flujo de aire, e impide velocidades superiores a las 2.000-2.500 RPM, y el camino seguido por los gases de escape a través del bloque produce un sobrecalentamiento cuando el motor trabajo bajo carga en forma sostenida. Este diseño evolucionó en el IOE ("Escape Sobre Admisión", por sus siglas en inglés), donde la válvula de admisión estaba en el bloque y la de escape en la culata; más tarde ambas válvulas se colocaron en la culata, disposición que se conoce como válvulas a la cabeza.

En la mayoría de los diseños, el árbol de levas se mantuvo en el bloque de cilindros relativamente cerca del cigüeñal, y las válvulas son operadas a través de varillas y balancines. Esto dio lugar a importantes pérdidas de energía del motor, pero era más simple, especialmente en los motores en "V" donde un solo árbol de levas puede actuar las válvulas de los dos bancos de cilindros; por esta razón, este diseño persistió más tiempo en esta configuración que en otras.

Diseños más modernos tienen el árbol de levas en la culata de cilindros, presionando directamente el vástago de la válvula (de nuevo a través de taqués); si tiene sólo un árbol de levas, es un motor SOHC ("Single OverHead Camshaft", árbol de levas simple a la cabeza). A menudo hay dos árboles de levas, uno para las válvulas de admisión y otro para las de escape, creando un DOHC ("Dual OverHead Camshaft", doble árbol de levas a la cabeza). El árbol de levas es movido por el cigüeñal, a través de engranajes, cadena o correa dentada.

Desgaste de las válvulas[editar]

En los primeros tiempos de la construcción de motores, las válvulas eran el mayor problema. La metalurgia no era lo que es hoy día, y el rápido abrir y cerrar de las válvulas contra la culata de cilindros producía su rápido desgaste. Era necesario reemplazarlas cada dos años o más, en un proceso caro y que demandaba mucho tiempo. Agregar tetraetilo de plomo a la gasolina reducía el problema en alguna medida, debido a que se formaba una película de plomo en el asiento, actuando como lubricante del metal. Al construir los asientos de las válvulas con una aleaciónmejorada de acero al cromo-cobalto hizo que este problema desapareciera completamente e hizo innecesaria la gasolina con plomo.

Características constructivas de las válvulas de un motor de combustión interna[editar]

Como consecuencia de la elevada potencia específica los órganos de la distribución están sujetos a un duro trabajo, que sólo pueden soportar si los materiales empleados para su construcción son elegidos oportunamente.

Desde el punto de vista funcional las válvulas deben resistir las elevadas y repetidas solicitaciones causadas por los golpes sobre los asientos, y mantenerse sin deformaciones también bajo la acción de las altas temperaturas a las que están sometidas; la válvula de escape puede alcanzar la temperatura de 750 ºC.

La válvula debe estar en condiciones de poder transmitir al aire o al agua de refrigeración el calor que recibe; la disipación del calor tiene lugar a través del contacto entre el vástago y su guía, y entre el plato y su asiento. Tiene, por tanto, gran importancia el grado de refrigeración de la guía y del asiento, así como su material. Las válvulas están tanto mejor refrigeradas cuanto menor es su diámetro (porque menor es la superficie expuesta a los gases en proporción a la superficie de contacto con el asiento) y cuanto mayor es la longitud de la guía y el diámetro del vástago (siendo mayores las superficies a través de las cuales es disipado el calor). Por ello, a los efectos de la residencia contra las solicitaciones térmicas, las válvulas de escape se hacen, en general, de diámetro menor que las de aspiración y, en los cilindros de grandes dimensiones, es preferible disponer dos (o también más) en lugar de una sola de gran diámetro.

La temperatura de la válvula desciende al usar una mezcla rica y combustibles de alto calor latente de vaporización, como es por ejemplo el metanol; aumenta, por el contrario, al aumentar el número de revoluciones y a disminuir el grado de adelanto al encendido; el valor de la relación de compresión no tiene influencia directa sobre la temperatura.

Construcción[editar]

Para la construcción de las válvulas de escape se ha empleado durante un cierto tiempo el acero al tungsteno, del tipo usado para utensilios, que tiene óptimas cualidades de resistencia mecánica en caliente, pero que tiende a agrietarse a elevadas temperaturas: actualmente se usa de una manera especial el acero al cromo-silicio oportunamente tratado. El material que se considera mejor desde el punto de vista de la resistencia al calor es un acero austenítico con alta tenencia de níquel-cromo, por ello no magnético e insensible a los tratamientos térmicos: se usa especialmente para las válvulas de aviación, cuyos asientos cónicos están a menudo revestidos de estelita.

Para mejorar la transmisión del calor del plato al vástago, las válvulas de escape en aeronáutica son a menudo construidas huecas y llenas parcialmente de sodio metálico o de sales de litio y de potasio, que resultan líquidas a la temperatura de funcionamiento.

Las válvulas de aspiración están generalmente construidas con acero menos costoso (de bajo tenor níquel-cromo). Para los muelles los aceros más usados son aquellos al silicio-manganeso y el acero sueco(especialmente para los motores de aviación). Desde el punto de vista del mantenimiento las válvulas deben estar montadas de modo que resulten fácilmente revisables y permitir también de una manera fácil su esmerilado y rectificado de los asientos cuando es necesario restablecer una buena estanqueidad.

Máquinas de vapor[editar]

Cuando se usa en aplicaciones de alta presión, por ejemplo en válvulas de admisión de motores a vapor, la misma presión que ayuda a cerrar la válvula, también contribuye en forma significativa con la fuerza requerida para abrirla. Esto condujo al desarrollo de la válvula balanceada, la cual posee dos discos montados en un vástago en común, en la que la presión que ejerce sobre un plato es equilibrada por la presión que se ejerce sobre el otro.34 En estas válvulas, la fuerza necesaria para abrirlas es determinada por la diferencia de presión entre las áreas de los dos discos.

Las válvulas de asiento también se usaron en locomotoras a vapor, a menudo en conjunto con la distribución Lentz o Caprotti. Entre los ejemplares británicos tenemos:

- LNER Clase B12

- LNER Clase D49

- LNER Clase P2

- LMS Stanier Clase 5 4-6-0

- BR estándar Clase 5

- BR estándar clase 8 71000 Duque de Gloucester. Sentinel Waggon Works usó válvulas de asiento en sus coches y locomotoras de vapor. La marcha atrás se logró con un simple deslizamiento del sistema de levas.

volante de inercia o volante motor es un elemento totalmente pasivo que únicamente aporta al sistema una inercia adicional de modo que le permite almacenar energía cinética. Este volante continúa su movimiento por inercia cuando cesa el par motor que lo propulsa. De esta forma, el volante de inercia se opone a las aceleraciones bruscas en un movimiento rotativo. Así se consiguen reducir las fluctuaciones de velocidad angular. Es decir, se utiliza el volante para suavizar el flujo de energía entre una fuente de potencia y su carga.

En los automóviles su cometido es regular el giro del cigüeñal. Se encuentra en el extremo del cigüeñal más próximo a la caja de cambios, unido al embrague. Y se encarga de transmitir el movimiento del motor a la caja de cambios y posteriormente a las ruedas.12

En la actualidad numerosas líneas de investigación están abiertas a la búsqueda de nuevas aplicaciones de los volantes. Algunos ejemplos de dichos usos son:

- Absorber la energía de frenado de un vehículo, de modo que se reutilice posteriormente en su aceleración (KERS).

- Como dispositivos para suavizar el funcionamiento de instalaciones generadoras de energía eléctrica mediante energía eólica y energía fotovoltaica, así como de diversas aplicaciones eléctricas industriales.

- En los ferrocarriles eléctricos que usan desde hace mucho tiempo un sistema de freno regenerativo que alimenta la energía extraída del frenado nuevamente a las líneas de potencia; con los nuevos materiales y diseños se logran mayores rendimientos en tales fines.

Comportamiento físico[editar]

Introducción[editar]

A modo de breve introducción, veamos qué aspecto presenta la fórmula de la energía almacenada en un rotor como energía cinética, o, más concretamente, como energía rotacional:

donde

- es la velocidad angular, y

- es el momento de inercia de la masa sobre el eje de rotación.

Veamos ahora unos pocos ejemplos de momentos de inercia que nos pueden ser de utilidad a la hora de realizar sencillos cálculos para sistemas simplificados:

- El momento de inercia para un cilindro sólido es: ,

- para un cilindro de pared delgada: ,

- y para un cilindro de pared no-delgada: .

- y para un cilindro con eje de rotación perpendicular a la generatriz pasando por el centro de la longitud:

donde m denota la masa, r denota el radio y L denota la longitud del cilindro.

Volante de inercia simplificado[editar]

Estudiemos ahora el comportamiento físico de un volante de inercia desde un punto de vista simplificado:

Sea:

- el momento de inercia del volante.

- la coordenada de posición del volante.

- el momento de torsión de entrada correspondiente a una coordenada .

- el momento de torsión de salida correspondiente a una coordenada .

- la velocidad angular de entrada correspondiente a una coordenada .

- la velocidad angular de salida correspondiente a una coordenada .

Tomando arbitrariamente como positivo y como negativo, obtendremos la siguiente ecuación para el movimiento del volante:

o lo que es lo mismo,

Es decir, una ecuación diferencial de segundo orden que podemos resolver aplicando las técnicas apropiadas (tanto para ecuaciones diferenciales lineales como no lineales) una vez conocidas las funciones de variación de los momentos de torsión de entrada y salida. En general, y pueden depender tanto de los valores de y como de los valores de y . No obstante, normalmente el momento de torsión depende únicamente de uno de los dos parámetros, siendo frecuentemente el decisivo. De hecho, los fabricantes de motores eléctricos, por ejemplo, hacen públicas para cada uno de sus diferentes modelos de motor, una serie de gráficas en las cuales se recogen las características de el par motor y de la velocidad.

En un análisis menos exhaustivo del sistema formado por el volante, podríamos suponer que el eje es rígido a torsión y en consecuencia tomar:

por consiguiente la ecuación anterior quedaría simplificada del siguiente modo:

No obstante, en la práctica no resulta de gran interés conocer los valores instantáneos de la variables cinemáticas si no que la atención se centra fundamentalmente en conocer el comportamiento global del volante de inercia. Es decir, ¿cuál sería un momento de inercia apropiado? ¿cuáles son las características del funcionamiento resultante del sistema?

Trataremos ahora de abordar dichas cuestiones de una situación hipotética que nos ayude a profundizar en el tema, para ello centremos primeramente nuestra atención en el siguiente diagrama:

Vamos a describir paso por paso la interpretación que se debe realizar del diagrama anterior:

- A la entrada una fuente de potencia somete al volante a un momento de torsión (en este caso constante) mientras el eje gira de a .

- Al haber tomado arbitrariamente como un momento torsor positivo lo representamos ascendentemente en el eje de ordenadas del diagrama.

- De la ecuación estudiada arriba para el movimiento del volante deducimos que será una aceleración positiva y consecuentemente la velocidad del eje aumentara de a .

- A continuación, el eje se desplazará de a con T=0 de modo que nuevamente en concordancia con la ecuación vista será nula. Por tanto .

- Por último de hasta , se aplica un momento de torsión de salida (también constante en este caso) que hará que se pierda velocidad en el eje pasándose de a . Al haber tomado arbitrariamente como un momento torsor negativo lo representamos descendentemente en el eje de ordenadas del diagrama.

Para el caso hipotético estudiado, la energía transmitida al volante (trabajo entrante) es cuantitativamente equivalente al área del rectángulo delimitado por y es decir:

La energía extraída del volante (trabajo saliente) es cuantitativamente equivalente al área del rectángulo delimitado por y , o sea:

Si suponemos el sistema estudiado como uno de propiedades ideales en el cual no exista fricción, léase que no se producen pérdidas asociadas a dicho fenómeno, podemos entonces detallar la tres situaciones posibles que pueden darse:

- y por tanto .

- y por tanto que es el caso de ciclos periódicos.

- y por tanto .

Si estudiamos el caso hipotético bajo el prisma de las energías cinéticas planteando un balance para las mismas, obtenemos un análisis igualmente válido en el cual podemos apreciar:

- Para la velocidad del volante será y la ecuación de su energía cinética:

- Para la velocidad del volante será y la ecuación de su energía cinética:

- En consecuencia, el cambio de energía cinética es:

Es necesario ahora que se ha explicado este ejemplo sencillo poner de manifiesto que la mayoría de las funciones de "momento de torsión (par motor) - desplazamiento" que nos encontramos en la vida real y por tanto en las aplicaciones ingenieriles, son de una dificultad extrema y por tanto deben ser integradas por métodos numéricos aproximados. Un ejemplo de ello podría ser la siguiente gráfica:

Obsérvese que fruto de la integral aproximada de dicha curva para un ciclo completo obtenemos como resultado un momento de torsión medio disponible para impulsar una carga. Existen diversos algoritmos de integración que podemos utilizar para calcular dichas aproximacione, entre las más típicas se encuentra la regla de Simpsonque destaca por su sencillez (implementada en muchas calculadoras programables) y la regla trapezoidal.

Para el cálculo de volantes de inercia se suelen utilizar dos parámetros auxiliares de gran relevancia, la velocidad angular nominal y el coeficiente de fluctuación de la velocidad que se definen:

Al definir este último parámetro dividimos entre para obtener una relación adimensional que depende más de las propiedades del sistema que de la velocidad misma.

Con estos nuevos parámetros podríamos reescribir el balance que realizamos para la energía cinética dado que

y

se tiene que resulta:

Ecuación que se usa generalmente para determinar cual debe ser la inercia apropiada para el volante. Esto se debe a que tanto la energía que nos hará falta como las revoluciones a las cuales girará el rotor son datos conocidos y por tanto lo que debemos determinar es el compromiso entre el coeficiente de fluctuación de velocidad y la inercia de modo que no se sufran grandes fluctuacoones ni por el contrario sea muy costoso llegar al régimen de trabajo (lo que impondría una gran inercia). En la práctica se impone un valor límite a y de ahí se deduce I.

Nuevos materiales[editar]

La cantidad de energía que puede ser almacenada de manera segura en el rotor dependerá del punto en el cual el rotor comienza a combarse o resquebrajarse. La tensión circunferencial en el rotor es un aspecto fundamental en el diseño de sistemas de almacenaje de energía mediante volantes de inercia.

donde

- es el esfuerzo o solicitación a tracción en la corona del cilindro

- es la densidad del cilindro

- es el radio del cilindro, y

- es la velocidad angular del cilindro.

Para un diseño de volante de inercia dado, se puede deducir de las ecuaciones expuestas arriba que la energía cinética es proporcional al cociente entre la tensión circunferencial y la densidad del material:

Este parámetro puede ser llamado resistencia específica a la tracción o tenacidad específica. Aquel material que posea la mayor tenacidad específica dará lugar al volante de inercia capaz de acumular mayor energía. Esta es una de las numerosas razones por las cuales la fibra de carbono es un material de tanto interés en la actualidad.

Contexto[editar]

Estos elementos mecánicos son necesarios pues en la mayor parte de las máquinas motrices, el trabajo producido por la expansión del vapor, por la explosión o por la combustión de las mezclas de hidrocarburos, es transmitido por un mecanismo biela-manivela a un árbol animado de movimiento continuo (piénsese por ejemplo en una locomotora de vapor o el motor de un automóvil). Las diferentes fases de los ciclos motores no tienen la misma importancia en cuanto a la producción de energía; además el mecanismo biela-manivela no garantiza un par constante.

Diseño[editar]

Por lo general el volante consiste en una rueda o un disco, de fundición o de acero, calado en el árbol motor, y cuyas dimensiones están calculadas de acuerdo con las características generales del sistema del que forma parte.

En los motores de avión, la misma hélice hace las veces de volante de inercia.

Aplicaciones[editar]

- Plato de tocadiscos por motor de corriente continua en tracción directa.

- Algunos tipos de sistemas de alimentación ininterrumpida utilizan el volante de inercia para almacenar energía.

- Juguetes: por su simplicidad del mecanismo, suele ser utilizado como parte del motor de los coches de juguete.

- Prensa mecánica.

No hay comentarios:

Publicar un comentario