Se denomina transmisión mecánica a un mecanismo encargado de transmitir potencia entre dos o más elementos dentro de una máquina. Son parte fundamental de los elementos u órganos de una máquina, muchas veces clasificado como uno de los dos subgrupos fundamentales de estos elementos de transmisión y elementos de sujeción.

En la gran mayoría de los casos, estas transmisiones se realizan a través de elementos rotantes, ya que la transmisión de energía por rotación ocupa mucho menos espacio que aquella por traslación.

Una transmisión mecánica es una forma de intercambiar energía mecánica distinta a las transmisiones neumáticas o hidráulicas, ya que para ejercer su función emplea el movimiento de cuerpos sólidos, como lo son los engranajes y las correas de transmisión.

Típicamente, la transmisión cambia la velocidad de rotación de un eje de entrada, lo que resulta en una velocidad de salida diferente. En la vida diaria se asocian habitualmente las transmisiones con los automóviles. Sin embargo, las transmisiones se emplean en una gran variedad de aplicaciones, algunas de ellas estacionarias. Las transmisiones primitivas comprenden, por ejemplo, reductores y engranajes en ángulo recto en molinos de viento o agua y máquinas de vapor, especialmente para tareas de bombeo, molienda o elevación (norias).

En general, las transmisiones reducen una rotación inadecuada, de alta velocidad y bajo par motor, del eje de salida del impulsor primario a una velocidad más baja con par de giro más alto, o a la inversa. Muchos sistemas, como las transmisiones empleadas en los automóviles, incluyen la capacidad de seleccionar alguna de varias relaciones diferentes. En estos casos, la mayoría de las relaciones (llamadas usualmente «marchas» o «cambios») se emplean para reducir la velocidad de salida del motor e incrementar el par de giro; sin embargo, las relaciones más altas pueden ser sobremarchas que aumentan la velocidad de salida.

También se emplean transmisiones en equipamiento naval, agrícola, industrial, de construcciones y de minería. Adicionalmente a las transmisiones convencionales basadas en engranajes, estos dispositivos suelen emplear transmisiones hidrostáticas y accionadores eléctricos de velocidad ajustable.

Tipos de transmisiones[editar]

Entre las formas más habituales de transmisión están:

- Barras en mecanismos articulados como el matemático o el mecanismo de biela-manivela.

- Cables, la mayoría de estos únicamente funcionan a tracción, aunque hay cables especiales para transmitir otro tipo de esfuerzos como los cables de torsión o sirga.

- Cadena de transmisión.

- Correas o bandas de transmisión.

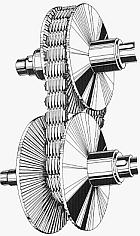

- Engranajes.

- Ruedas de fricción, que transmiten movimiento perimetral, como las ruedas de un vehículo.

- Discos de fricción, que transmiten movimiento axial, como un disco de embrague.

- Chavetas y ejes nervados.

- Juntas cardán y juntas homocinéticas.

- Árbol de levas.

- Poleas.

transmisión variable continua o CVT es un tipo de transmisión semiautomática que puede cambiar la relación de cambio a cualquier valor dentro de sus límites y según las necesidades de la marcha. La transmisión variable continua no está restringida a un pequeño número de relaciones de cambio, como las 4 a 6 relaciones delanteras de las transmisiones típicas de automóviles.

La centralita electrónica que controla la transmisión variable continua simula a menudo cambios de marcha abruptos, especialmente a bajas velocidades, porque la mayoría de los conductores esperan las bruscas sacudidas típicas y rechazarían una transmisión perfectamente suave por su aparente falta de potencia.

A finales de los años 50, Huub van Doorne desarrolló una caja de cambios automática para el pequeño y económico DAF 600, lanzado en 1958.

Este cambio automático se denomina cambio de variador continuo CVT (Continuous Variable Transmission), ya que los desarrollos no quedan determinados por un par de engranajes, sino por dos roldanas formadas por elementos cónicos, unidas por una cadena que transmite la potencia. También existe una clase de transmisión continua variable llamada CVT toroidal, cuyo funcionamiento se basa en la conexión de los dos conos (que tienen la superficie cóncava, formando el hueco de un toroide imaginario) por medio de dos o más discos de inclinación regulable, en lugar de las poleas.

Funcionamiento[editar]

Cada una de las relaciones de diámetros que pueden adoptar las roldanas se corresponde con una relación de transmisión diferente, y por eso se dice que los cambios de variador tienen infinitas marchas, aunque los más modernos cuentan con una función manual en la que se puede elegir de forma secuencial entre seis o siete velocidades que corresponden a posiciones prefijadas de las poleas.

El cambio de anchura de las poleas se consigue mediante la presión de un circuito hidráulico, y la transmisión de la fuerza al motor puede hacerse mediante un embrague convencional, uno electrohidráulico o un convertidor de par.

Para poder obtener una marcha atrás debemos de incluir un inversor, generalmente un conjunto planetario.

La principal limitación de este tipo de cajas de cambios se encuentra en el par que puede transmitir la correa o cadena. Aunque a principios de los años 90, el equipo Williams F1 desarrolló una caja de cambios de este tipo para el monoplaza Williams FW15C, uno de los coches de competición más avanzados de la historia. La posibilidad de variar continuamente la relación de transmisión hace que el motor pueda trabajar siempre en el régimen de potencia máxima lo que implica una aceleración mucho mayor, un parámetro importantísimo en competición.

Uso en el mercado[editar]

Nissan vendió más de un millón de vehículos equipados con este tipo de cambio de marchas en el año 2007, mayormente en EE. UU. y Japón.

Hoy en día montan este tipo de cajas de cambio algunos modelos de Suzuki (CVT), Mitsubishi (CVT), Renault(CVT), Nissan (Hypertronic, Extroid [toroidal] y Xtronic), Audi (Multitronic), Mini, Mercedes (Autotronic), Toyota(Multidrive S y CVT) , Subaru (Lineartronic) y Lexus (CT200h). Aunque su uso más común y extendido es en las motocicletas del tipo scooter, por su sencillez para su reparación, por el poco espacio que ocupa y para un mayor aprovechamiento de las prestaciones, como puede ser en la aceleración.

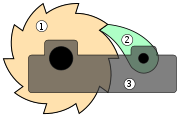

Un trinquete es un mecanismo que permite a un engranaje girar hacia un lado, pero le impide hacerlo en sentido contrario, ya que lo traba con un gatillo que engrana en los dientes en forma de sierra. Permite que los mecanismos no giren en el sentido contrario al deseado.

Usos de este mecanismo:

- Es lo que permite que los mecanismos no giren en el sentido contrario al deseado.

- El trinquete se encuentra en el reloj para prevenir que las manecillas giren hacia el sentido contrario. Tiene diferentes formatos y medidas.

- En llaves de carraca que permiten que el movimiento se transmita solo en el sentido deseado.

- El piñón libre de una bicicleta.

- En los cabrestantes manuales. También se llaman a ellos mismos trinquetes.

El 'troquel es un instrumento o máquina de bordes cortantes para recortar o estampar, por presión, planchas, cartones, cueros, etc. El troquelado es, por ejemplo, una de las principales operaciones en el proceso de fabricación de embalajes de cartón.

El troquel consiste en:

- Una base de una matriz con mayor resistencia o dureza que las cuchillas o estampa de elaboración de la pieza.

- Otra base opuesta denominada macho, con la misma forma que la matriz y que estampa contra ella, corta o perfora.

- Las regletas cortadoras o hendedoras. Sus funciones son las siguientes:

- cortar, bien para perfilar la silueta exterior, bien para fabricar ventanas u orificios interiores

- hender, para fabricar pliegues

- perforar, con el fin de crear un precortado que permita un fácil rasgado

- semicortar, es decir, realizar un corte parcial que no llegue a traspasar la plancha

- Gomas. Gruesos bloques de goma que se colocan junto a las cuchillas y cuya función es la de separar por presión el recorte sobrante.

Tipos de troquel o troqueles[editar]

Existen dos tipos básicos de troqueles:

- Troquel plano. Su perfil es plano y la base contra la que actúa es metálica. Su movimiento es perpendicular a la plancha consiguiendo así una gran precisión en el corte.

- Troquel rotativo. El troquel es cilíndrico y la base opuesta está hecha con un material flexible. Al contrario que en el troquelado plano, el movimiento es continuo y el registro de corte es de menor precisión. Ello es debido a que la incidencia de las cuchillas sobre la plancha se realiza de forma oblicua a la misma. Los embalajes fabricados en rotativo son, por tanto, aquellos que no presentan altas exigencias estructurales tales como las wrap around o algunas bandejas. Por su movimiento continuo, el troquelado rotativo consigue mayores productividades en fabricación que el plano.

En la industria del cartón ondulado se utilizan indistintamente ambos tipos de troquel, si bien en la fabricación de cartoncillo se da el plano por sus mayores necesidades de precisión. En la industria del calzado se utiliza el troquel plano, realizado con un fleje especial de acero dispuesto perpendicularmente a la piel que descansa sobre una superficie plana. El fleje está reforzado con platinas de hierro que mantienen la perpendicularidad de éste.

El diseño del troquel viene definido por las necesidades del envasador pudiendo conferir a la caja las más variadas formas. Su fabricación es todavía muy artesanal realizándose siempre bajo pedido.

tuerca es una pieza mecánica con un orificio central, el cual presenta una rosca, que se utiliza para acoplar a un tornillo, en forma fija o deslizante. La tuerca permite sujetar y fijar uniones de elementos desmontables. En ocasiones puede agregarse una arandela para que la unión cierre mejor y quede fija. Las tuercas se fabrican en grandes producciones con máquinas y procesos automatizados.

La tuerca siempre debe tener las mismas características geométricas del tornillo con el que se acopla, por lo que está normalizada según los sistemas generales de roscas.

Existen 4 características básicas para identificar una tuerca:

- El número de caras. En la mayoría de las tuercas suele ser 6 (tuerca hexagonal) o 4 (tuerca cuadrada). Sobre estos modelos básicos se pueden introducir diversas variaciones. Un modelo de tuerca muy empleado es la palomilla (rueda de las bicicletas, tendederos de ropa, etc.), que contiene dos planos salientes para facilitar el giro de la tuerca empleando solamente los dedos. Se le conoce también como "tuerca tipo mariposa".

- El grosor de la tuerca.

- El diámetro del tornillo que encaja en ella, que no es el del agujero sino el que aparece entre los fondos de la rosca.

- El tipo de rosca que tiene que coincidir con el del tornillo al que se acopla.

Las tuercas se aprietan generalmente con llaves de boca fija, adaptadas a las dimensiones de sus caras. Cuando se requiere un par de apriete muy exacto se utiliza una llave dinamométrica. En los montajes industriales se utilizan para el apriete rápido herramientas neumáticas. Para apretar tuercas no es aconsejable utilizar tubos o palancas porque se puede romper el tornillo o deteriorarse la rosca.

No hay comentarios:

Publicar un comentario