husillo de bola es un actuador lineal mecánico que convierte el movimiento de rotación en movimiento lineal con pocas perdidas por fricción.

Descripción[editar]

Un eje roscado proporciona un camino de rodadura helicoidal a unos rodamientos de bolas que actúan como un tornillo de precisión. Como el movimiento se realiza por rotación, no por deslizamiento, el rozamientos es menor, la fricción del conjunto es baja. Y como el esfuerzo se reparte entre varias bolas, es capaz de aplicar o resistir altas cargas de empuje. Se pueden fabrican con unas tolerancias estrechas y por tanto son adecuados para su empleo donde se necesita una alta precisión. El conjunto de bolas actúa como la tuerca mientras el eje roscado es el tornillo. En contraste con los husillos convencionales, los husillos a bolas tienden a ser bastante voluminoso, debido a la necesidad de disponer un espacio en el mecanismo para recircular las bolas.

Aplicaciones[editar]

Los husillos a bolas se utilizan en aviones y misiles para mover las superficies de control, especialmente en sistemas eléctrico fly by wire. En los automóviles se emplea en la dirección asistida para convertir el movimiento rotativo de un motor eléctrico en el movimiento axial de la cremallera de dirección. También se utilizan en máquinas herramientas, robots y equipos de montaje de precisión. Se utilizan husillos de bolas de gran precisión en motores paso a paso para la fabricación de semiconductores.

Fabricación[editar]

Los ejes de husillos de bola se puede fabricar mediante laminado, obteniéndose un producto menos preciso, pero de bajo costo y mecánicamente eficaces. Los husillos de bolas laminados tienen una precisión de posición de varias milésimas de pulgada por pie.

Precisión[editar]

Alta precisión ejes de los tornillos tiene habitualmente una precisión de 830 nanómetros por centímetro ( 1/1000 de una pulgada por pie) o mejor. Históricamente se han mecanizado a la forma bruta, posteriormente sometido a un proceso de cementación y luego rectificado. El proceso de tres pasos es necesario porque el mecanizado a alta temperatura distorsiona la pieza trabajada.1 Una técnica de mecanizado de precisión reciente hard whirling(2008) que minimiza el calentamiento de la pieza, y puede producir tornillos de precisión en una barra cementada.2

Los ejes de los husillos de instrumento de calidad suelen tener una precisión de 250 nanómetros por centímetro. Se fabrican en máquinas de fresado de precisión con equipo de medición óptica de distancia y herramientas especiales. Se utilizan máquinas similares para producir lentes ópticas y espejos. Los ejes del husillo de instrumento se hacen generalmente en Invar, para evitar demasiados cambios de tolerancias con la temperatura.

Primeros husillos[editar]

Históricamente, los primeros husillos a bolas precisos se fabricaron a partir de husillos a bolas de baja precisión, y después lapeando el eje con varias vueltas de tuerca. Reordenando e invirtiendo las tuercas, los errores longitudinales de las tuercas y del eje se promedian. A continuación, se mide el paso del eje repetidamente con un calibre de precisión. Un proceso similar se utiliza a veces hoy en día para producir ejes de referencia estándar de tornillo, o los ejes principales para la fabricación de tornillos.

Funcionamiento[editar]

Para mantener su precisión inherente y garantizar una larga vida útil, se necesita tener gran cuidado para evitar la contaminación con polvo y partículas abrasivas. Esto se puede lograr mediante el uso de fuelles de caucho o cuero para encerrar completamente o parcialmente las superficies de trabajo. Otra solución es insuflar aire filtrado a una presión positiva cuando se utilizan en un recinto cerrado o semi-abierto.

Aunque afecta a la reducción de la fricción, los husillos de bola puede operar con cierta precarga, eliminando efectivamente la holgura (SLOP) entre la entrada (rotación) y la salida (movimiento lineal). Esta característica es esencial cuando se utilizan en sistemas con movimientos controlados por ordenador, por ejemplo, máquinas herramientas CNC y aplicaciones de alta precisión de movimiento (por ejemplo, uniones del tipo wire bonding).

Sistemas de retorno de bolas y circuitos[editar]

Las bolas de rodamiento ruedan sobre el eje desplazándose hacia los extremos. Pasan entre la rosca de tornillo y la tuerca. Las bolas están confinadas en la tuerca. Para que el movimiento pueda continuar las bolas deben realizar un circuito cerrado. Debe existir un conducto que permita la recirculación de las bolas de vuelta al inicio de la tuerca y volver a comenzar el circuito.

Básicamente existen dos diferentes formas de recirculación: Las bolas pueden recorrer todas las vueltas desde el principio al fin de la tuerca, es decir salen por un extremo de la tuerca y vuelven por el otro a través de un conducto que puede estar mecanizado dentro de la tuerca o ser un tubo exterior. Otra posibilidad es las formación de varios circuitos independientes donde las bolas no recorren la totalidad de la tuerca sino solo una parte de los surcos de la tuerca. Y dentro de este sistema las bolas pueden a cada vuelta de la espiral retroceder saltando por encima de la cresta de husillo, o dar varias vueltas antes de regresar al comienzo. El sistema de múltiples caminos se suele emplear cuando se aplican cargas mecánicas altas.

Geometría del husillo[editar]

El perfil de la pista de rodadura generalmente no es circular sino que tiene forma de arco gótico, es decir dos arcos circulares con el mismo radio pero con distinto centro. Generalmente se produce una holgura o juego ya que solo se produce el contacto en un flanco, en lados opuestos en el eje y en la tuerca. En el eje se produce en el flanco posterior respecto al movimiento y en la tuerca en el delantero. Para que no exista juego entre los rodamientos y el surco existen dos estrategias: el primer método es sobredimensionar ligeramente el rodamiento respecto al surco, lo que genera una pequeña deformación elástica, y se produce contacto en los dos flancos, es decir, existen cuatro puntos de contacto, dos en la tuerca y dos en el eje. El otro método para eliminar la holgura se aplica a tuercas dobles y hace que los puntos de contacto de una tuerca sean opuestos a los de la otra debido a la presión que ejerce una arandela sobre ambas tuercas. Se produce un solo punto de contacto por flanco pero opuestos en el eje y en la tuerca. También se puede conseguir en una tuerca simple realizando en los pasos de rosca uno de ellos con un desplazamiento de forma que la distancia en ese paso sea mayor que los restantes. Este método de precarga produce una menor deformación elástica.3

|

Un dato característico del husillo de bolas es su paso. Equivale a la distancia lineal que recorre la tuerca del husillo por cada revolución del husillo, normalmente expresada en milímetros. Este paso no coincide con la pendiente de la ranura, que se obtiene por mecanizado de la ranura en un plano inclinado. Esto es debido a que la transmisión del movimiento se realiza a través de rodamientos. Para que se produzca solo rodadura, la velocidad instantánea en los puntos de contacto de las bolas debe coincidir tanto en el eje de rodamiento como en el rodamiento de la tuerca. Por lo tanto, ambas deben diferir en la velocidad debida al giro del pprodamiento. La velocidad de rampa es el cociente de las dos ramas de la pendiente (distancia de desplazamiento por unidad de volumen), un número adimensional y se expresa usualmente como un porcentaje. La pendiente se elige de forma que la velocidad de alimentación sea la adecuada. Sin embargo, la geometría de la rampa de retorno del husillo juega un papel importante en la optimización estructural de los husillos de bolas.

Los husillos de bolas posibilitan altas velocidades de desplazamiento, con una elevada precisión y con cargas muy diferentes. La velocidad está condicionada tanto por la velocidad de rodamiento de las bolas como por la velocidad crítica del eje. El límite técnico para rodamientos de bolas era en 1996 de aproximadamente 3000 m / min (180 km / h). Y la velocidad crítica del eje depende de su longitud y de sus apoyos.

La dificultad de aumentar la velocidad de los husillos de bolas se debe a que no se puede construir la tuerca del husillo con la jaula de bolas perfectamente integrada. Por lo tanto, se producen choques ("chasquidos") de las bolas unas contra otras y contra las ranuras de la tuerca y el husillo. Principalmente debido a este efecto, un husillo de bolas laminado normalmente trabaja a menos de 200 m / min. Un factor importante que limita la velocidad de desplazamiento es la velocidad máxima de rodadura de las bolas en la ranura de rodadura. Con el fin de usar parte del potencial, los husillos de alta velocidad están diseñados con pendientes pronunciadas y diámetros pequeños. Los desarrollos más recientes incluyen husillos de bolas con cadena de bolas que corren relativamente lentas con lo que se puede reducir en gran medida el efecto de "chasquido" descrito anteriormente.

El cociente de la pendiente y la extensión del vástago indica la forma de la hélice, con su rampa característica. Esta relación también se denomina relación nominal del husillo. Una relación de transmisión de 1:1 significa que de acuerdo con esta definición un gradiente del 100% de la rampa. La pendiente de husillos de alta velocidad modernos es un múltiplo del diámetro del respectivo husillo. Proporciones de 3:1 solo se pudieron lograr a partir de 1996. La limitación se debe a la necesidad de encontrar un compromiso con el requisito de la estabilidad mecánica: el husillo transmite las fuerzas a su ranura. Los husillos demasiado delgados comienzan a oscilar bajo la influencia de los componentes radiales de estas fuerzas. La caracterización de la distribución de las fuerzas de ángulo de avance y ángulo de carga se especifican en la DIN 69051a. Para compensar las vibraciones no deseadas en husillos finos de alta velocidad se pueden insertar en el husillo pares de tuercas especialmente diseñadas para funcionar como amortiguador.

Dimensiones[editar]

Los husillos de bolas solo disponen de estándares dimensionales para la conexión al motor de accionamiento. Por lo tanto, las dimensiones varían en los husillos en función del fabricante, en algunos casos de manera significativa. Por lo general, se disponen diferentes inclinaciones para cada diámetro de husillo.

La gama estándar en el mercado va desde los llamados husillos de bolas en miniatura, con tornillo desde 1 hasta 16 mm y husillos de diámetro de 6 a 20 mm, con tornillos con pasos de 50 mm y diámetros de hasta 125 mm. Las longitudes del husillo se ofrecen en función del tipo requerido, y van desde unos pocos centímetros hasta varios metros.

Ventajas[editar]

La baja fricción de los husillos de bolas se traduce en una alta eficiencia mecánica en comparación con otras alternativas. Un husillo de bolas usuales puede alcanzar una eficiencia del 90%, en comparación con el 50% de un husillo Acme de igual tamaño. La falta de fricción de deslizamiento entre la tuerca y el tornillo permite una larga vida útil del conjunto del husillo (especialmente en los sistemas sin holgura), la reducción de los tiempos entre mantenimiento y sustitución de piezas y a la disminución de las necesidades de lubricación. Esto, combinado con la mejora del rendimiento global y la reducción del consumo energético pueden permitir compensar los mayores costes de adquisición de los husillos a bolas.

Inconvenientes[editar]

Dependiendo de su ángulo de avance, los husillos de bolas pueden retroceder debido a su bajo rozamiento interno (es decir, si se desplaza el eje del husillo linealmente, es posible hacer girar el sistema de bolas). Por lo general son indeseables para las máquinas herramientas operadas a mano, como cuando no se requiere un servomotor para desplazar la cabeza de corte sobre una pieza a velocidad uniforme. Velocidades de trabajo superiores a la de avance óptimo, podrían provocar el bloqueo del husillo, con la consiguiente avería del cortador y la pérdida de la pieza que se estuviese trabajando.

El coste también es un factor importante. Otros tipos de husillos son mucho más baratos de fabricar.

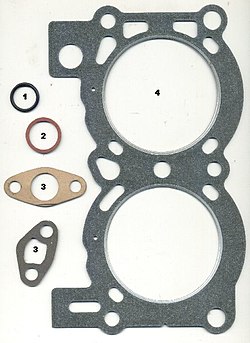

Se denomina junta mécanica, junta de estanqueidad o empaquetadura a unos componentes de material adaptable que sirve para sellar bien la unión de las caras mecanizadas de los elementos de cierre de las cajas de transmisiones y genéricamente en cualquier elemento hidráulico y/o neumático, que llevan lubricante en su interior. Estas evitan que haya fuga de lubricante, o fluido a estanqueizar, hacia el exterior por algún pequeño defecto en el mecanizado y de las zonas de cierre u otros mecanismos que tengan presión interna como motores de explosión o compresores.

Las juntas ahorran dinero en el mecanizado de las superficies de unión porque no hace necesario que sea totalmente exacto su acoplamiento, porque la junta corrige los posibles fallos que existan en el mecanizado.

La junta de estanqueidad más significativa que existe es la que se interpone en la unión entre el bloque de cilindros de un motor de explosión y la culata del mismo, debido a las altas temperaturas y presiones que soporta.

No hay comentarios:

Publicar un comentario