La estática es la rama de la física que analiza las cargas: fuerza, par / momento y estudia el equilibrio de fuerzas en los sistemas físicos en equilibrio estático, es decir, en un estado en el que las posiciones relativas de los subsistemas no varían con el tiempo. La primera ley de Newton implica que la fuerza neta y el par neto (también conocido como momento de fuerza) de cada organismo en el sistema es igual a cero. De esta limitación pueden derivarse cantidades como la carga o la presión. La red de fuerzas de igual a cero se conoce como la primera condición de equilibrio, y el par neto igual a cero se conoce como la segunda condición de equilibrio. Un cuerpo esta en reposo cuando su velocidad es igual a cero y está en equilibrio cuando la aceleración es igual a cero

El equilibrio puede ser de tres clases:

- Estable: Un péndulo, plomada o campana.

- Inestable: Un bastón sobre su punta.

- Indiferente: Una rueda en su eje.

Si un cuerpo está suspendido, el equilibrio será estable. Si el centro de gravedad está por debajo del punto de suspensión, es inestable. Si el centro de gravedad está por encima es indiferente, coincide en ambos puntos.

El punto de aplicación de la resultante de la fuerza de gravedad que la Tierra ejerce sobre todas y cada una de las partículas que se encuentran constituidas por un cuerpo se llama centro de gravedad.

Se llama momento de una fuerza (Mf) con respecto a un eje de rotación al producto resultante de multiplicar la intensidad de la fuerza por la distancia que existe entre la recta de acción de la fuerza y el eje de rotación. A esta distancia se le llama brazo de la fuerza.

Análisis del equilibrio[editar]

La estática proporciona, mediante el empleo de la mecánica del sólido rígido, solución a los problemas denominados hiperestáticos. En estos problemas, es suficiente plantear las condiciones básicas de equilibrio, que son:

- El resultado de la suma de fuerzas es nulo.

- El resultado de la suma de momentos respecto a un punto es nulo.

Estas dos condiciones, mediante el álgebra lineal, se convierten en un sistema de ecuaciones; la resolución de este sistema de ecuaciones es la solución de la condición de equilibrio.

Existen métodos de resolución de este tipo de problemas estáticos mediante gráficos, heredados de los tiempos en que la complejidad de la resolución de sistemas de ecuaciones se evitaba mediante la geometría, si bien actualmente se tiende al cálculo por ordenador.

Para la resolución de problemas hiperestáticos (aquellos en los que el equilibrio se puede alcanzar con distintas combinaciones de esfuerzos) es necesario considerar ecuaciones de compatibilidad. Dichas ecuaciones adicionales de compatibilidad se obtienen mediante la introducción de deformaciones y tensiones internas asociadas a las deformaciones mediante los métodos de la mecánica de sólidos deformables, que es una ampliación de la mecánica del sólido rígido que, además, da cuenta de la deformabilidad de los sólidos y sus efectos internos.

Existen varios métodos clásicos basados en la mecánica de sólidos deformables, como los teoremas de Castigliano o las fórmulas de Navier-Bresse.

Suma de fuerzas[editar]

Cuando sobre un cuerpo o sólido rígido actúan varias fuerzas que se aplican en el mismo punto, el cálculo de la fuerza resultante resulta trivial: basta sumarlas vectorialmente y aplicar el vector resultante en el punto común de aplicación.

Sin embargo, cuando existen fuerzas con puntos de aplicación diferentes es necesario determinar el punto de aplicación de la fuerza resultante. Para fuerzas no paralelas esto puede hacerse sumando las fuerzas dos a dos. Para ello se consideran dos de las fuerzas que trazan rectas prolongando las fuerzas en ambos sentidos y buscando su intersección. Esa intersección será un punto de paso de la fuerza suma de las dos. A continuación se substituyen las dos fuerzas por una única fuerza vectorial suma de las dos anteriores aplicada en el punto de intersección. Esto se repite n-1 veces para un sistema de n fuerzas y se obtiene el punto de paso de la resultante. En el caso límite del que se tengan n fuerzas paralelas puede emplearse el polígono funicular para hallar el punto de paso de la resultante.

Aplicaciones[editar]

Por esta cuestión es que la estática resulta ser una materia indispensable en carreras y trabajos como los que llevan a cabo la ingeniería estructural, mecánica y de construcción, ya que siempre que se quiera construir una estructura fija, como ser, un edificio, en términos un poco más extendidos, los pilares de un rascacielos, o la viga de un puente, será necesario e indiscutible su participación y estudio para garantizar la seguridad de aquellos que luego transiten por las mencionadas estructuras.

La estática abarca el estudio del equilibrio tanto del conjunto como de sus partes constituyentes, incluyendo las porciones elementales de material.

Uno de los principales objetivos de la estática es la obtención de esfuerzos cortantes, fuerza normal, de torsión y momento flector a lo largo de una pieza, que puede ser desde una viga de un puente o los pilares de un rascacielos.

Su importancia reside en que una vez trazados los diagramas y obtenidas sus ecuaciones, se puede decidir el material con el que se construirá, las dimensiones que deberá tener, límites para un uso seguro, etcétera, mediante un análisis de materiales. Por tanto, resulta de aplicación en ingeniería estructural, ingeniería mecánica, construcción, siempre que se quiera construir una estructura fija. Para el análisis de una estructura en movimiento es necesario considerar la aceleración de las partes y las fuerzas resultantes.

El estudio de la Estática suele ser el primero dentro del área de la ingeniería mecánica, debido a que los procedimientos que se realizan suelen usarse a lo largo de los demás cursos de ingeniería mecánica.

Sólidos y análisis estructural[editar]

La estática se utiliza en el análisis de las estructuras, por ejemplo, en arquitectura e ingeniería estructural y la ingeniería civil. La resistencia de los materiales es un campo relacionado de la mecánica que depende en gran medida de la aplicación del equilibrio estático. Un concepto clave es el centro de gravedad de un cuerpo en reposo, que constituye un punto imaginario en el que reside toda la masa de un cuerpo. La posición del punto relativo a los fundamentos sobre los cuales se encuentra un cuerpo determina su estabilidad a los pequeños movimientos. Si el centro de gravedad se sitúa fuera de las bases y, a continuación, el cuerpo es inestable porque hay un par que actúa: cualquier pequeña perturbación hará caer al cuerpo. Si el centro de gravedad cae dentro de las bases, el cuerpo es estable, ya que no actúa sobre el par neto del cuerpo. Si el centro de gravedad coincide con los fundamentos, entonces el cuerpo se dice que es metaestable.

Para poder saber el esfuerzo interno o la tensión mecánica que están soportando algunas partes de una estructura resistente, pueden usarse frecuentemente dos medios de cálculo:

- La comprobación por nudos.

- La comprobación por secciones.

Para lograr obtener cualquiera de estas dos comprobaciones se debe tomar en cuenta la sumatoria de fuerzas externas en la estructura (fuerzas en x y en y), para luego comenzar con la comprobación por nudos o por sección. Aunque en la práctica no siempre es posible analizar una estructura resistente exclusivamente mediante las ecuaciones de la estática, y en esos casos deben usarse métodos más generales de resistencia de materiales, teoría de la elasticidad, mecánica de sólidos deformables y técnicas numéricas para resolver las ecuaciones a las que esos métodos llevan, como el popular método de los elementos finitos.se puede utilizar en poleas.

La extensometria es una técnica experimental para la medición de esfuerzos y deformaciones basándose en el cambio de la resistencia eléctrica de un material al ser sometido a tensiones. Debido a la reciente introducción del método de elementos finitos, esta técnica es menos utilizada. Esta técnica no debería dejar de ser utilizada ya que mide de una manera más exacta, por lo que generalmente se usa en la fase final del diseño de un producto.

Es extremadamente útil en la medida de esfuerzos vibracionales y detección de resonancias a alta frecuencia (la respuesta en frecuencia de una banda/galga extensométrica es de unos 100kHz) donde los algoritmos de simulación por elementos finitos no ofrecen resultados fiables (estos suelen empezar a mostrar imprecisiones con sistemas complejos que vibren a más de 50 Hz).

En sus múltiples variantes permite determinar estados tensionales unidireccionales o completos(rosetas, arreglos a 90º, etc..), medir deformaciones a alta temperatura (hasta unos 800 °C con bandas soldables), controlar obra civil (galgas para hormigón) y fabricar acelerómetros extremadamente sensibles capaces de medir campos continuos.

Su uso requiere a cambio un amplificador analógico de elevadas prestaciones debido a lo débiles que son las señales que se generan (a menudo inferiores a 1mV) y un filtro antialiasing (para sistemas con registro digital de la señal).

Esta técnica se basa en el uso de galgas extensométricas o rosetas de deformación.

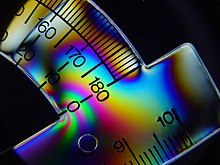

La fotoelasticidad es una técnica experimental para la medición de esfuerzos y deformaciones. Se basa en el uso de luz para dibujar figuras sobre piezas de materiales isotropos, transparentes y continuos, que están siendo sometidas a esfuerzos. Las figuras que se dibujan son semejantes a las mostradas al realizar un análisis de elementos finitos ya que se pueden observar contornos y colores.

La medición se logra al evaluar el cambio del índice de refracción de la pieza al someterse a una carga. En el caso de una pieza no transparente, se cubre la pieza con una resina birrefringente.

Historia[editar]

La fotoelasticidad fue desarrollada a principios del siglo XX. El primer trabajo fue de E. Coker y de L. Filon en la universidad de Londres, y permitió a la fotoelasticidad convertirse rápidamente en una técnica viable para el análisis cualitativo de los esfuerzos. Se le encontró una gran aplicación en la industria, en dos dimensiones rebasó al resto de las técnicas en confiabilidad, alcance y factibilidad. Ningún otro método tenía la misma precisión visual y cobertura de los patrones de esfuerzo.

El desarrollo de polariscopios digitales usando los LED y los diodos láser permitió la supervisión continua de las estructuras y la fotoelasticidad dinámica. Los progresos en el proceso de imagen permiten que la información de los esfuerzos sea extraída automáticamente de su patrón.

El advenimiento del procesamiento por computadora con su superior potencia de cálculo ha revolucionado el análisis de esfuerzos, haciendo que se extienda el uso de métodos numéricos. En particular, el modelado por el análisis de elementos finitos (FEM) se ha convertido en la herramienta dominante, eclipsando muchas técnicas tradicionales para el análisis de los esfuerzos. A pesar de el avance del FEM, la fotoelasticidad -uno de los más viejos métodos para el análisis experimental de los esfuerzos-, se ha restablecido con progresos recientes y nuevos usos.

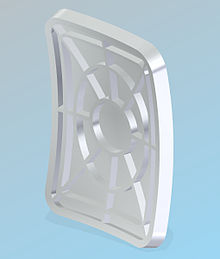

El ataque químico húmedo también conocido como fresado químico es una técnica de remoción de material, la cual se fundamenta en la eliminación de material no deseado por ataque de una sustancia química activa, como puede ser una solución acuosa ácida o alcalina. Las partes que no se desee que sean atacadas han de ser protegidas con recubrimientos aislantes. Modificando dichos aislamientos entre ataques se pueden conseguir diferentes geometrías, así como mayores profundidades si se hace en varios pasos.

Historia[editar]

El ataque químico húmedo puede que sea uno de los más antiguos métodos de grabado no convencional, puesto que los egipcios, en el año 2300 AC ya lo utilizaban para conformar cobre mediante el uso de ácido cítrico. Desde entonces, es un proceso que ha evolucionado constantemente, llegando hasta el siglo XIX para su uso en grabados decorativos. Posteriormente, una de las mayores aportaciones constructivas al proceso se produjo gracias a la fotolitografia, disciplina en la que se empezaron a utilizar materiales fotosensibles para grabar sobre aleaciones de estaño-plomo. La principal aplicación en nuestros días es en la industria electrónica, así como en aeronáutica y microelectromecánica.

Descripción[editar]

La eliminación de material puede llevarse a cabo mediante la inmersión en la sustancia atacante, o bien por simple proyección de la misma. Es un proceso adecuado para grandes superficies, como recubrimientos de ala, ya que el ataque se produce en función del tiempo, independientemente de la extensión de la pieza. Si bien las velocidades de mecanizado que se consiguen no son muy elevadas, se cuenta con la ventaja de poder atacar toda la pieza de una vez. Por esta razón se tardaría el mismo tiempo en mecanizar una pieza pequeña, como un circuito impreso, que una grande como podría ser un panel de satélite. El tiempo que la pieza está sumergida en la solución corrosiva es, por tanto, el factor a controlar puesto que de él depende la cantidad de materialeliminado. Se observa sin embargo que la actividad de dicha sustancia va disminuyendo conforme avanza el tiempo, lo cual se trata de paliar en parte mediante la agitación de la misma con el fin de renovar la sustancia activa en las zonas de ataque. Además, para conseguir una mejor evacuación de los residuos de materialeliminado se suelen disponer las piezas en posición vertical, ya que por gravedad se depositarán dichos restos en el fondo de la cubeta de inmersión.

Proceso[editar]

El proceso a seguir puede verse resumido según las siguientes fases:

- Eliminación de tensiones residuales en la pieza previa al fresado químico para prevenir alabeos tras el proceso.

- Desengrase, para asegurar una buena adhesión entre el enmascarante y el material.

- Chorreado.

- Aplicación del producto enmascarante.

- Trazado de la máscara (manual o mediante láser).

- Pelado de la misma.

- Ataque con la sustancia activa.

- Una vez finalizado el mecanizado, se procede a retirar la máscara, y a lavar concienzudamente la pieza a fin de evitar el ataque de posibles agentes residuales.

- La parte fresada químicamente puede ser posteriormente mecanizada mediante otros procesos de acabado.

Materiales[editar]

Para atacar acero con este proceso se utilizan los ácidos, como el clorhídrico (HCl) o el nítrico (HNO3), mientras que para aleaciones ligeras se emplean las bases, como puede ser la sosa (NaOH) o la potasa (KOH). En el caso del titanio se trata de sumergir la pieza en una mezcla de ácido nítrico-fluorhídrico en presencia de un tensoactivo a unos 400°C de temperatura. El aislante usado para las zonas que no se deseen atacar es un compuesto de base de neopreno o copolímero de isobutileno-isopropileno. Se suele enmascarar toda la pieza para después proceder a la eliminación del aislante de las zonas a atacar mediante procesos de corte convencional, o más modernamente con tecnologías láser.

Los siguientes metales y aleaciones son comúnmente mecanizados mediante cloruro férrico:

- Aluminio

- Latón

- Cobre

- Berilio-Cobre

- Níquel

- Níquel-Plata

- Fósforo-Bronce

- Acero al carbono

- Acero Inoxidable - Serie 300, Serie 400, PH15-7, PH17-7

- Acero elástico

- Cinc

- Monel

- Alloy 42

- Kovar

Parámetros[editar]

- Velocidad de ataque de unos 0’02mm/minuto (~1-2mm/hora).

- Acabado superficial Ra~2-15 μm.

- La precisión obtenida no es muy elevada, del orden de 0’1mm, debido a que se trata de disminuir el espesor de una gran superficie más que de un mecanizado de precisión.

- Las piezas sufren de un ataque lateral, aunque éste no es muy acusado, con un factor de ataque D/a>1. El límite para que no se produzca un sobrevuelo del borde está alrededor de 3 o 4mm.

Inhibidores[editar]

Además de la sustancia activa, se incluyen otros compuestos como los inhibidores, que se encargan de:

- Disminuir las reacciones violentas (evitar el burbujeo).

- Que se produzca un desgaste uniforme.

- Evitar la absorción de hidrógeno en el material, especialmente importante en aleaciones de aluminio en las que se produciría enfragilización.

Ventajas e inconvenientes[editar]

Ventajas[editar]

- Disminución uniforme, en tiempo (se produce poco a poco) y espacio, del espesor. Por tanto no produce distorsiones en paredes de sección delgada.

- Disminución progresiva del ataque químico. Esto puede considerarse una ventaja en caso de que la pieza se deje por descuido en el baño, puesto que llegará un momento en el que la solución se pasive y no se perderá todo el material.

- Se pueden conseguir diversas geometrías en el espesor cambiando los recubrimientos entre emersión e inmersión en el baño corrosivo.

- El tiempo de mecanizado no depende de la superficie de la pieza a mecanizar, sino únicamente de la profundidad deseada.

Inconvenientes[editar]

- Espesores limitados: hasta 5mm en Titanio y 12mm en Aluminio.

- La precisión del proceso es baja, ya que no es una de las finalidades de este proceso.

- Los defectos superficiales pueden verse reproducidos sobre la superficie acabada.

- Los cortes angulosos nunca se podrán producir con radio nulo, contarán con un radio de acuerdo, y los bordes de corte resultarán afilados.

Aplicaciones[editar]

- Reducción de espesor en piezas ya mecanizadas previamente.

- Mejora de acabado superficial.

- En piezas fundidas, para la eliminación de irregularidades e imperfecciones en la superficie.

- En fundiciones de Aluminio, para la mejora de la calidad superficial y el control dimensional.

Ejemplos de uso[editar]

Circuitos impresos, sistemas microelectromecánicos (MEMS), paneles de satélites, recubrimientos de ala, etc.

Variantes[editar]

Troquelado fotoquímico[editar]

En esta modificación del fresado químico el material se elimina de piezas planas y delgadas mediante técnicas fotográficas. De esta manera se pueden troquelar de manera sencilla y sin rebabas geometrías complicadas, con bajo costo, puesto que el proceso es automatizable para aplicación en medias o grandes series de producción. Uno de los inconvenientes de este proceso es la eliminación de los residuos generados.

No hay comentarios:

Publicar un comentario