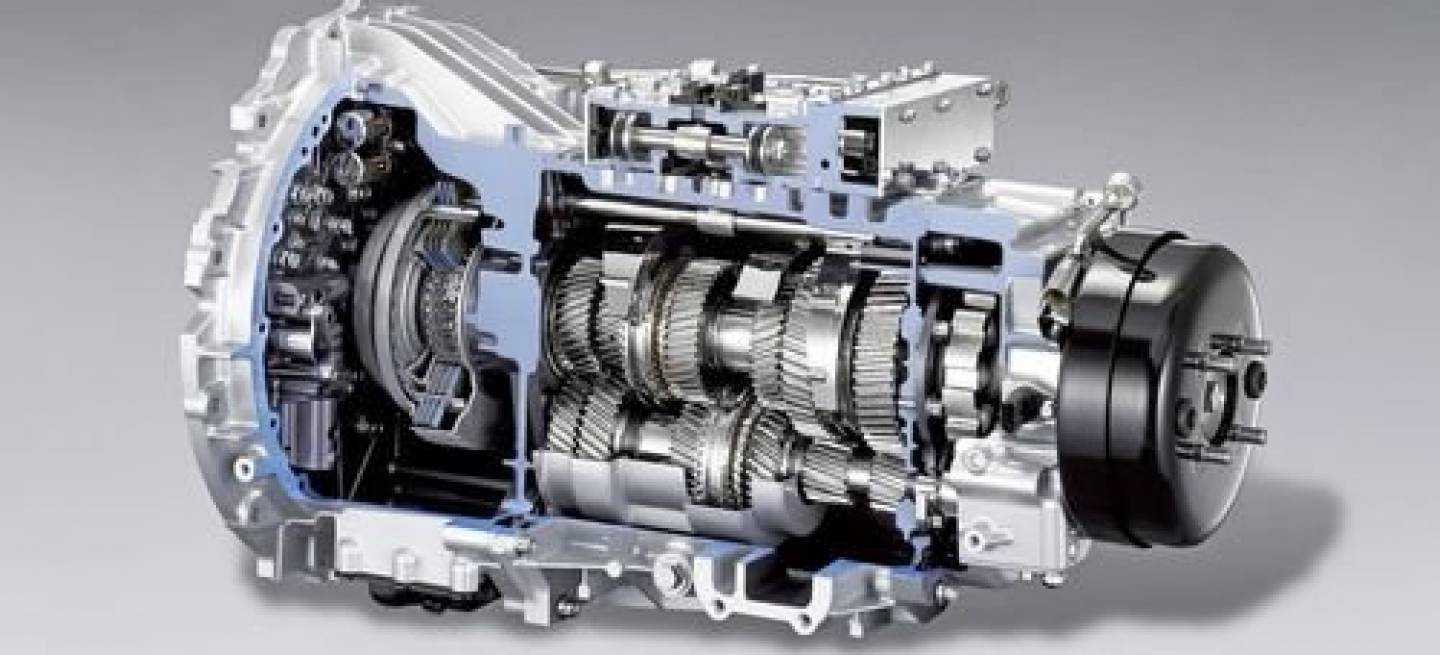

La caja de cambios de doble embrague es un tipo de caja de cambios semiautomática secuencial, cuyo funcionamiento se basa en la utilización de un sistema robotizado de doble embrague y doble conjunto de selectores de marchas; uno para las marchas pares y otro para las impares. Además, consta de un doble piñón de diferencial, lo que le permite reducir sus dimensiones y lograr los escalamientos necesarios en la división de revoluciones del motor. Su funcionamiento se puede seleccionar entre el modo totalmente automático y el modo manual/secuencial, con mandos al volante o en la misma palanca selectora.

Historia[editar]

Las primeras patentes para la de caja de cambios de doble embrague corresponden a los inventores Adolphe Kégresse y Rudolf Franke, en los años 1939 y 1940. El fabricante de automóviles alemán Porsche comenzó a estudiar este tipo de cajas en 1969, que las probó en los automóviles Porsche 911 RS 2.7 " / "Direct Shift Gearbox" (DSG) y "S-tronic". Para rivalizar con Borg-Warner, Getrag desarrolló una caja de doble embrague que equipa a modelos del Grupo Chrysler y de Ford Motor Company. Mitsubishi Motors desarrolló una propia, llamada "Twin Clutch Sportronic Shift Transmission", que en principio se utiliza en el Mitsubishi Lancer Evolution X. El Nissan GT-R también incorpora una caja de cambios de doble embrague. BMW posee también un sistema similar, denominado "M Dual Clutch Transmission", que se ofrece en el BMW M3.

Descripción básica del funcionamiento[editar]

Al encender el motor, se encuentran todas las marchas desacopladas y los embragues acoplando el giro del motor. Suponiendo que es seleccionado el modo automático, el sistema electrónico acciona ambos embragues y coloca la primera marcha. Al dejar de pisar el pedal de freno, el mando de los embragues acopla parcialmente el correspondiente al eje de marchas impares, produciendo el movimiento del vehículo en primera marcha, al pisar el acelerador va cerrando completamente el embrague impar, al mismo tiempo, va colocando la segunda marcha en el conjunto de marchas pares.

Al llegar a la velocidad necesaria para el cambio de marcha, el sistema desacopla el embrague de marchas impares y acopla el de marchas pares, en el que ya estaba seleccionada la segunda marcha. Al mismo tiempo, en el conjunto de marchas impares se selecciona la tercera marcha, dejando el tren de engranajes listo para cuando el motor llegue a las revoluciones en las que sea necesario hacer nuevamente el cambio de marchas.

Nuevamente aquí se repite el cambio de embrague, y queda acoplada la tercera marcha y se libera el conjunto de pares para que el sistema coloque la cuarta marcha. Así se llega hasta la sexta marcha con muy poca pérdida de tiempo entre cambios, y sin la necesidad de un convertidor de par como en las cajas automáticas convencionales.

Este es el proceso con el que se van engranando las velocidades en un proceso de aceleración pero no es el mismo proceso para cuando se desacelera. El funcionamiento se basa en que mientras está engranada una marcha, y conectada mediante su correspondiente embrague, está también engranada, aunque desconectada, la superior o inferior. El método que se utiliza para engranar la superior o inferior es sencillo. Si el motor se está acelerando hasta al régimen motor en que se cambia a una relación superior ésta se engrana, si por el contrario el motor está desacelerando se engranará una marcha inferior debido a que entiende que se quiere insertar una relación inferior.

caja reductora a un mecanismo que consiste, generalmente, en un grupo de engranajes, con el que se consigue mantener la velocidad de salida en un régimen cercano al ideal para el funcionamiento del generador.

Usualmente una caja reductora cuenta con un tornillo sin fin el cual reduce en gran cantidad la velocidad.

Otro dispositivo que se usa para cambiar la velocidad de transmisión es el sistema planetario.

Un engranaje es un elemento destinado a transmitir el movimiento sin deslizar, para ello los engranajes presentan una superficie dentada, destinada a engranar uno con otro, de modo que ese movimiento sea posible, realizando una transmisión del desplazamiento exacta. Además de utilizarlo para transmisión de movimiento circular - circular entre piñones, puede dedicarse a conversor de movimiento circular - lineal y viceversa, por medio del mecanismo piñón cremallera.

Partes de un engranaje[editar]

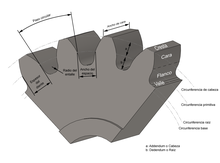

En un engranaje se diferencia:

- Corona: Que es la parte exterior, donde están tallados los dientes.

- Cubo: la parte central del engranaje, por el que se fija al eje.

Aquí se tratará únicamente las dimensiones de la corona.

Dimensiones fundamentales[editar]

La circunferencia que definiría la superficie por la cual el engranaje rueda sin deslizar la llamaremos circunferencia primitiva.

El diámetro primitivo (d) es el que corresponde a la circunferencia primitiva.

El número de dientes (z), es el número total de dientes de la corona del engranaje en toda su circunferencia.

El paso (p) es el arco de circunferencia, sobre la circunferencia primitiva, entre los centros de los dientes consecutivos.

Entonces la longitud de la circunferencia primitiva es:

Luego:

Esto es:

El módulo (m) de un engranaje es la relación que existe entre el diámetro primitivo y el número de dientes, que es el mismo que la relación entre el paso y

El módulo es una magnitud de longitud, expresada en milímetros, para que dos engranajes puedan engranar tienen que tener el mismo módulo, el módulo podría tomar un valor cualquiera, pero en la práctica está normalizado según el siguiente criterio:

- De 1 a 4 en incrementos de 0,25 mm

- De 4 a 7 en incrementos de 0,50 mm

- De 7 a 14 en incrementos de 1 mm

- De 14 a 20 en incrementos de 2 mm

Dimensiones del engranaje[editar]

- Circunferencia exterior: es la circunferencia que pasa por la parte exterior de las cabezas de los dientes.

- Diámetro exterior (de): es el que corresponde a la circunferencia exterior.

- Circunferencia interior: es la que pasa por la base de los pies de los dientes.

- Diámetro interior (di): es el que corresponde a la circunferencia interior.

- Cabeza de diente (hc): es la parte del diente comprendida entre la circunferencia primitiva y la circunferencia exterior. Toma el valor del módulo: hc= m

- Pie de diente (hp): es la parte del diente comprendida entre la circunferencia interior y la primitiva. Toma el valor de 1,25 veces el módulo: hp= 1,25m

- Altura del diente (h): es la distancia entre la circunferencia interior y la exterior. Por tanto tiene el valor de 2,25 veces el módulo: h= 2,25m

- Longitud del diente (b): es la anchura de la corona, sobre la que se tallan los dientes, en general suele tener un valor de 10 veces el módulo: b= 10m

Forma de involuta en dientes de engranaje[editar]

La involuta es una curva que se genera al desenrollar una cuerda tirante de un cilindro (llamado evoluta).

Para cumplir con la ley fundamental de engranaje, los contornos de los dientes deben de conjugarse entre sí. Existe un gran número de pares conjugados que se pueden utilizar, pero se usa en mayor medida la forma de involuta debido a que las normales comunes de los puntos de contacto de los dientes pasan por el mismo punto de paso.

Diámetro Pitch (Pt)[editar]

En el sistema inglés de unidades, con la pulgada como unidad de longitud, el cálculo de engranajes emplea el denominado diámetro Pitch.

Para un engranaje dado, el diámetro Pitch (Pt) es igual al número de dientes por pulgada en el diámetro primitivo. La relación entre el diámetro Pitch y el módulo es;

Dibujar un engranaje.[editar]

Un señor de nombre Hey, de Mánchester, ha ideado el siguiente procedimiento que lleva su nombre:

Sobre la circunferencia de diámetro "d" (circunferencia primitiva) se traza un radio que se prolonga indefinidamente hacia afuera de la misma.

Partiendo del punto de intersección "A" se traza una perpendicular al radio (tangente en "A" a la circunferencia), a la que se le da la longitud de 1.125 P’ (siendo P’ el paso circular del engranaje) para obtener el punto "B". Por éste se traza una paralela indefinida "CD" al radio "OA" y partiendo de "B", se lleva sobre ella "BC" = "BA" y "BD" = "d"/3, siendo “d” el diámetro primitivo del engranaje. El punto "D" se une con el centro de la circunferencia, prolongando la recta de unión indefinidamente.

Sobre el radio "OA" y partiendo de "A", se marcan a ambos lados los puntos "E" y "E1" a una distancia "AB"/8, trazando por estos puntos paralelas a "AB" hasta cortar los radios "OC" y "OD" en los puntos "G" y "F" respectivamente. Por último, hágase "E1G1" = "E1G".

El punto "G", servirá de centro para trazar las caras de los dientes con un radio "G1A", en tanto que el punto "F" sirve de centro para trazar los flancos con un radio "FA".

Las circunferencias exterior, de trabajo y de fondo, se trazan en la forma acostumbrada y por los puntos "F" y "G", pueden trazarse circunferencias auxiliares de centros, con lo que rápidamente se resuelve el problema.

Algunas personas modifican el procedimiento, haciendo "AB"="BC"=1.125P’; "BD"=3P’ y "AE"="AE1"=P’/7 con lo que se obtienen resultados rápidos y bastante aproximados.

No hay comentarios:

Publicar un comentario