Los sincronizadores son unos anillos compuestos de bronce, que se alojan en los extremos de cada engranaje de cada marcha y es necesaria su presencia ya que se encarga de reducir las RPM de giro de un engranaje engranado al desplazarse a las mismas RPM de giro del engranaje de marcha que va a ser seleccionado.

Por ejemplo, para pasar de segunda a tercera, el engranaje de la segunda velocidad no va a estar girando a la misma velocidad que el engranaje de la tercera. Si pasamos la marcha en esas circunstancias, el cambio seguramente entrará forzado o no entrará. De lo contrario, entra con suavidad y sin hacer ruido para hacer solidario el piñón al eje y a este.

Los sincronizadores están montados sobre un estriado en el árbol secundario de la caja de cambios, de tal manera que tienen un movimiento de rotación solidario a él (giran a la misma velocidad).

En cajas de cambio manual estos elementos están acoplados a la palanca de cambio a través de un mecanismo de barras articuladas. Cada sincronizador puede deslizar sobre su estriado hacia una rueda dentada o hacia otra, de tal manera que al acoplar una marcha a través de la palanca, el sincronizador hace solidario el movimiento una rueda dentada del árbol secundario con dicho árbol, es decir, se impone una relación entre la velocidad de giro de las ruedas del automóvil y el eje de salida de la caja de cambios (o árbol secundario).

A priori puede pensarse que este acoplamiento se haría de forma brusca y originaria esfuerzos demasiado grandes, pero los sincronizadores están diseñados para que la 'sincronización' se haga de manera progresiva. El proceso es el siguiente:

En primer lugar el usuario produce un desplazamiento de la palanca de cambios a la marcha deseada. Al moverla comienza a acercarse el sincronizador a una de las ruedas dentadas. Conforme el sincronizador se va aproximando, comienza una etapa de deslizamiento a través de unas superficies (generalmente cónicas) que están presentes tanto en la rueda dentada de la caja de cambios como el sincronizador. Estas superficies de alta fricción permiten igualar por rozamiento las velocidades de rotación del sincronizador (es decir, del árbol secundario) con la rueda dentada que se haya seleccionado para la marcha.

De este proceso puede deducirse que, lógicamente, las ruedas dentadas del árbol secundario están montadas en él sobre unos cojinetes que permiten el giro independiente de ambos.

Una vez se haya producido la sincronización, se produce el acoplamiento final del sincronizador a la rueda dentada, con lo que cesa el deslizamiento, y la marcha queda acoplada. Si este proceso no se hace correctamente (la palanca no está en la posición adecuada, etc) la marcha 'se sale'.

El desgaste que sufren estos elementos es mucho menor que otras partes rozantes del automóvil (como embragues o frenos), por lo que requieren menor mantenimiento.

Se denomina arranque de un motor al régimen transitorio en el cual se saca al mismo de su posición de reposo, elevándose su velocidad a la velocidad de régimen permanente, lo que implica que debe procurarse el movimiento del cigueñal para iniciar el ciclo de arranque. Para esto es necesario un agente exterior. En motores pequeños se puede usar una manivela o soga acoplada al cigueñal del mismo, o mediante un motor eléctrico, pero en motores de gran potencia (Por ejemplo, motores navales) es necesario el uso de aire a alta presión para movilizar las piezas y generar la presión de régimen.

Este mecanismo se aplica principalmente en motores Diesel dado que el esfuerzo requerido para mover al eje cigueñal y vencer las presiones de compresión es muy elevado. Por ende, en esta clase es imposible usar cualquier otro tipo de método de arranque. El arranque por aire comprimido está determinado por la inyección de este gas a elevada presión dentro del cilindro, moviendo el pistón y por ende a toda la masa mecánica. Durante las primeras revoluciones, el motor funciona como si fuese a aire comprimido, hasta que la energía almacenada por el volante sea suficiente como para vencer las resistencias de los períodos de carga y compresión necesarias en el alcance de temperatura de aire, para el encendido del combustible, el cual ingresa en el cilindro una vez que se va inhibiendo la entrada de aire.

Principio de acción[editar]

Consiste en inyectar aire comprimido a la suficiente presión en los cilindros del motor durante el período de trabajo del mismo, y cortar el suministro de dicho aire comprimido cuando el motor ha alcanzado la velocidad suficiente para que cada émbolo comprima por sí mismo el aire, con el grado de compresión que se necesita para que el aire alcance temperatura suficiente para el encendido del combustible, al cual se da entrada en los cilindros al mismo tiempo que se va cortando el aire de arranque de los mismos.

Descripción física y funcionamiento[editar]

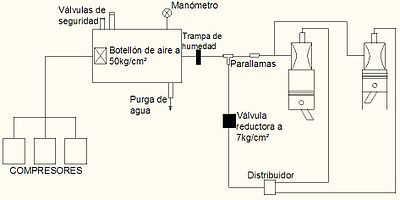

El circuito se compone de un conjunto de botellones de aire de almacenamiento, los cuales son alimentados por medio de compresores que funcionan independientemente del motor o bien movidos por este. Una vez accionado el mecanismo, los botellones mandan aire con una presión de aire de 30 kg/cm² a través de una tubería de alta presión hasta una válvula compensada o equilibrada, denominada válvula de arranque(Denominada de esta manera porque al recibir el aire proveniente de los botellones, ésta permanece cerrada sin moverse de su lugar) la cual está ubicada en la culata del motor. Previamente la tubería consta de una bifurcación o empalme tipo T, en donde una porción del aire que envían los botellones en desviado y derivado hacia una reductora o atenuador de presión, el cual disminuye la presión de aire de 30 kg/cm² hasta 7 kg/cm². Esta última porción de aire reducido, se dirigirá a un distribuidor de arranque, el cual cumplirá la función de enviar el aire homogéneamente a cada una de las válvulas piloto que se encuentran por encima de cada una de las válvulas compensadas. Ésta válvula realiza su apertura a través del aire que recibe el distribuidor, imprimiendo de esta manera una fuerza que descompensa la válvula equilibrada que se encuentra por debajo: eso ocasionará a la válvula de arranque su apertura y el consecuente ingreso de los 30 kg/cm² de aire al cilindro.

Aclaración: Los pistones que reciben la presión del aire para su movimiento, se deben encontrar en su fase de expansión en el punto muerto superior (PMS). Debiéndose abrir la válvula de arranque en ese preciso instante.

Elementos constructivos del sistema[editar]

Botellones de aire: También llamados tanques, sirven de suministro y reserva de aire. Estructuralmente están construidos con medidores de presión (Manómetros), una tapa de inspección para su revisión interna, una válvula de purga, ésta debe ser controlada periódicamente para el desagote del agua condensada en su interior (Además, el botellón de aire debe tener una leve inclinación para que se pueda realizar el purgado), dos válvulas de seguridad de presión para evitar sobrecargas, un termómetro y una válvula de cierre. El espesor de las paredes de los depósitos debe poder soportar presiones tres veces mayores que la presión nominal como mínimo, por razones de seguridad.

Compresores: Son máquinas que aspiran el aire ambiente a presión atmosférica para conferirle una presión superior. La selección del compresor debe realizarse de acuerdo a la presión de trabajo y caudal de aire necesario. Los sistemas de arranque por aire comprimido que lo utilizan, generalmente cuentan con uno o varios compresores siendo de vital importancia contar con uno de ellos fuera de servicio. Los compresores se pueden clasificar de acuerdo a su tipo constructivo, siendo los más comunes: Compresor alternativo a pistón y compresor rotativo a tornillo o helicoidal.

Trampa de humedad: Ubicada en la tubería de alta presión, seguido a los botellones, sacan todo el resto de humedad dispersa en el aire comprimido. Se debe extraer al máximo las moléculas de agua del aire, ya que esta sustancia es altamente corrosiva y perjudicial para el motor.

Reductor de presión: A través de un mecanismo de válvulas expansivas reducen la presión del aire. Tiene como objetivo permitir que el distribuidor de aire sea de menores dimensiones de lo que sería si trabajase directamente con la presión de red. Al haber reductor de presión, no solo el distribuidor será de menores dimensiones, sino también los comandos de válvulas de arranque en los cilindros.

Distribuidor de arranque rotativo: Su movimiento está sincronizado con el cigüeñal y movido por el árbol de levas. Tiene una toma del aire del reductor y tantas salidas circulares como válvulas de arranque existan. Siempre comunica la entrada con una de las salidas, de modo que el motor siempre está listo para arrancar. Una forma posible es un disco con un orificio que gira solidario a un eje sincronizado al giro del cigüeñal. Un disco estático, con perforaciones que abarcan un determinado ángulo, se mantiene en contacto con el primer disco. Cada orificio del disco fijo se comunica con una de las válvulas de arranque por medio de tuberías. El ángulo que abarcan esos orificios en el disco fijo representan otro ángulo directamente proporcional al eje del cigüeñal.

Válvula piloto: Ubicada por encima de la válvula de arranque, se compone de un émbolo retenido por un resorte el cual es vencido al ingresar el aire proveniente del distribuidor (7kg/cm²) Una vez abierto, él émbolo realiza presión sobre la válvula de arranque que se encuentra por debajo, estirando su resorte de contención, produciendo su apertura.

Diagrama de arranque[editar]

Es de destacar que si el trabajo positivo es mayor al trabajo negativo, el motor arrancará. De lo contrario, es decir, en caso de que el trabajo negativo sea mayor al positivo, el motor no arrancará. (El motor arranca con una presión de aire desde 10 Kg/cm²)

Área trabajo positivo > área trabajo negativo = Motor arranca.

Área trabajo positivo < área trabajo negativo = Motor no arranca.

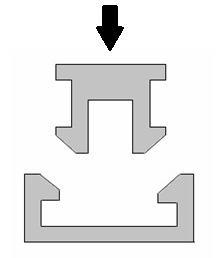

Una presilla es un mecanismo integral de enganche para fijar una parte con otra. Una presilla es diferente de otros métodos de fijación, ya que no requiere de elementos adicionales para llevar a cabo la función de fijación. Los elementos de acoplamiento se deforman elásticamente para que se produzca la interferencia, permitiendo que las partes encajen. Se asocian de forma común con los plásticos, aunque también se pueden usar de forma efectiva en aplicaciones metal-metal o plástico-metal.

El criterio más importante para un ajuste a presión es la flexibilidad, esta puede ser grande o pequeña dependiendo del tipo de bloqueo. Las presillas se usan más en los plásticos por la flexibilidad del material. Tecnologías de procesamiento del plástico como el moldeo por inyección han permitido obtener formas complejas económicamente viables. Esta técnica permite obtener una muy buena relación coste- eficiencia ya que se reduce el tiempo de ensamblaje y minimiza el número de piezas que se necesitan debido a que las piezas de acoplamiento son moldeadas directamente al mismo tiempo que las partes, siendo ambas del mismo material. Al realizar los cálculos para el diseño de las presillas hay que tener en cuenta cuatro características para el material: Coeficiente fricción (µ), Módulo de elasticidad (E), tensión (σ) y deformación (ε). Hay que tener en cuenta tres supuestos para los plásticos:

- Linealidad elástica. Los plásticos tienen linealidad elástica en la zona en la que trabajan.

- homogeneidad. Es homogéneo aunque en realidad depende de muchos factores como la materia prima, el flujo molde y la refrigeración.

- Isótropos. Los plásticos no son exactamente isótropos aunque se garantiza que las mejores propiedades están en la dirección correcta.

Características[editar]

Las características fundamentales son: la fortaleza, la restricción, la compatibilidad y la robustez.

Aptitud para el ensamblaje[editar]

En las uniones mediante presillas el ensamblaje se realiza de forma muy rápida, ya que solo se requiere de una pequeña deformación elástica de los elementos de interferencia para realizar la unión. No se precisa de herramientas o maquinaria especial. Debido a la facilidad de ensamblaje, este método se puede llevar a cabo de forma eficiente mediante trabajadores o mediante automatización.

Desmontabilidad[editar]

La desmontabilidad de la unión depende de la naturaleza y del tipo de bloqueo.

- Naturaleza del bloqueo:

- Permanente: cuando se aplica un bloqueo permanente el desmontaje es difícil.

- No permanente:Se utiliza cuando la aplicación está destinada a desmontarse, debido a su facilidad.

- Tipo de bloqueo:

- Liberación del bloqueo: diseñado para permitir la separación de las partes cuando se aplica una fuerza a las mismas.

- No liberación del bloqueo: requiere de la desviación manual del cierre para la separación de las partes. Hay que aplicar una fuerza y ejercer una deformación.

Nivel de seguridad[editar]

- Presilla fija: no hay movimiento relativo entre las partes después de fijarse.

- Presilla móvil: hay movimiento relativo entre las partes después de fijarse.

- Dirección de acoplamiento: Es la dirección final en la que la pieza de encaje se mueve para realizar la unión. Es importante seleccionar una dirección de forma que la opuesta no esté en la misma dirección que una fuerza significativa en la fijación, ya que si se diera este caso la unión debería soportar un mayor esfuerzo pudiendo llegar a la rotura de la misma.

Aplicaciones[editar]

Las ventajas de la facilidad de montaje y desmontaje y las capacidades de ingeniería cada vez mayores en plásticos, hacen ahora de las presillas un serio candidato para las aplicaciones una vez considerados otros métodos alternativos. Mientras en juguetes o pequeñas aplicaciones las presillas ya se han utilizado durante mucho tiempo, este método de unión se está extendiendo en la actualidad en componentes de automoción o campos electrónicos, así como en aplicaciones estructurales.

No hay comentarios:

Publicar un comentario