Una transmisión manual es una caja de cambios que no puede alterar la relación de cambio por sí sola, requiriendo la intervención del conductor para hacer esto. Por lo tanto, se diferencia de una transmisión automática en que esta última sí puede cambiar de marcha de forma autónoma.

Antiguamente, un automóvil con caja de cambios automática solían tener peores prestaciones y consumos que uno con caja de cambios manual. En la actualidad, algunos tipos de cajas de cambios automáticas han logrado valores de consumo destacados, aunque las cajas automáticas basadas en convertidor hidráulico de par no superan la velocidad de cambio de una caja manual.

A lo largo de la década de 1980, los modelos de automóviles pasaron a incorporar cajas manuales de cinco cambios (en la década de 1990, sólo los automóviles de bajo costo o del segmento A tenían cajas de cuatro marchas). En la última década, los modelos de alta gama, en particular aquellos equipados con un motor diésel, pasaron a incorporar una sexta marcha para poder circular en autopista con el motor a bajo régimen y, por tanto, con consumos menores.

Para efectuar el cambio de marchas, es necesario oprimir siempre el pedal de embrague hasta el final de su recorrido de modo que la transmisión se desconecte del motor y así se eviten daños a la misma, además de facilitar el movimiento de la palanca (la cual siempre posee forma de pomo, rara vez se observa en forma de T). Es bueno señalar que la palanca casi siempre está en el piso del vehículo, aun cuando hay casos donde se ubica en el panel de instrumentos o en la caña del volante como en el vehículo Renault 16.

Es en los camiones pesados y tractocamiones donde estas transmisiones tienen un uso mayoritario debido a su eficiencia de arranque para cargar o arrastrar un peso a determinada velocidad, acompañado de apoyos como un motor eléctrico junto a un convertidor de par denominado dual, así como un freno motor que puede evitar daños a la transmisión en paradas bruscas.

Los autobuses interurbanos también equipan esta transmisión en relación igualitaria a los camiones, pese a que en algunos autobuses urbanos todavía se pueden encontrar transmisiones manuales de tipo sincronizado, las cuales no requieren de un dispositivo dual, conservando la misma manera de engranar las relaciones de velocidad similares a las de un automóvil común. Algunos modelos de autobuses deben usar el dispositivo dual debido a la cobertura de rutas con topografía difícil, mientras que otros, gracias al diseño del motor y transmisión, pueden prescindir de usar el dispositivo dual.

En Venezuela, a este tipo de vehículos se les suele llamar popularmente sincrónicos.

El tronzado es la operación de torno por el que se corta o separa parte de la pieza.

Esta operación suele realizarse cuando se mecanizan piezas de pequeño tamaño desde una barra larga de material, en este caso se coloca una barra de material en el plato del torno mecanizando la parte que sobresale del plato, una vez acabada se corta, separándola, avanzando después la barra para mecanizar otra pieza.

La "Turbina Wells" es una turbina de baja presión que rota continuamente en un solo sentido independientemente de la direccion del viento. Se caracteriza por tener perfiles aerodinámicos simétricos con su plano de simetría en su plano de rotación y perpendicular al plano del flujo de viento.

Fue desarrolladas para usarse en una columan de agua oscilante para plantas undimotrices, en las que una superficie de agua que se eleva y desciende mueve el aire provocando viento. El uso de esta turbina bidireccional evita el uso de válvulas unidireccionales para rectificar el flujo de aire reduciendo así el costo del sistema.

La eficiencia es menor a la de una turbina de flujo constante y perfil asimétrico. Una razón para la menor eficiencia es que los perfiles simétricos tienen un mayor coeficiente de arrastre que los asimétricos, inclusive bajo optimas condiciones. Además, en la turbina Wells, el perfil funciona con alto ángulo de ataque, lo que ocurre durante la velocidad maxima del flujo oscilante. Un ángulo de ataque elevado causa una condición conocida como entrada en perdida en la que el perfil aerodinámico pierde sustentación.

Este simple pero ingenioso dispositivo fue creado por el Prof. Alan Arthur Wells de la Universidad de la Reina de Belfast a finales de la década de los 70s.

La ventaja mecánica es una magnitud adimensional que indica cuánto se amplifica la fuerza aplicada usando un mecanismo (ya sea una máquina simple, una herramienta o un dispositivo mecánico más complejo) para contrarrestar una carga de resistencia.

- donde:

- '' es la ventaja mecánica;

- '' es la carga de resistencia;

- ' es la fuerza aplicada.

La ventaja mecánica puede distinguirse en dos tipos:

- Ventaja mecánica teórica o ideal, obtenida de las supuestas condiciones ideales (miembros rígidos, ausencia de fricción, etc.), se puede deducir calculando el equilibrio de la máquina en un diagrama de sólido libre.

- Ventaja mecánica práctica o real. Siempre es inferior a la anterior, pues el rendimiento real del mecanismo es inferior a 1, es decir, es inferior al 100%.

Rendimiento y energía[editar]

De forma ideal, un mecanismo transmitiría toda la energía aplicada para actuar contra la resistencia, sin añadir o sustraer energía. Esto significa que no habría una fuente adicional de energía (a diferencia de un servomecanismo), que el sistema no tendría fricción y que el mecanismo estaría formado por sólidos rígidos (o cables que no se pueden estirar) que no se desgastan. El rendimiento de un sistema real se expresa en términos de eficiencia respecto al sistema ideal, de manera que existe fricción, deformación y desgaste.

- donde:

- '' es la energía aplicada;

- '' es la energía que contrarresta la carga de resistencia;

- '' es el rendimiento. Es inferior a la unidad en un caso real.

- Potencia

Por analogía, teniendo en cuenta que la potencia representa la energía por unidad de tiempo, la potencia de entrada sería igual que la potencia de salida en un sistema ideal. De igual manera, en un sistema real, la potencia obtenida a la salida del sistema sería igual a la potencia aplicada multiplicada por el rendimiento.

- donde:

- '' es la potencia aplicada;

- '' es la potencia que contrarresta la carga de resistencia;

- '' es el rendimiento. Es inferior a la unidad en un caso real.

Ejemplo en una palanca[editar]

Un modelo para este principio puede ilustrarse con la ley de la palanca. Cuando la fuerza resistente es el peso de una carga, hay que calcular su valor a partir de la masa de la carga y de la aceleración de la gravedad, resultando

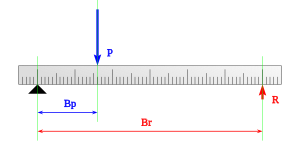

Sobre la barra rígida que constituye una palanca actúan tres fuerzas:

- La potencia; P, aplicada voluntariamente con el fin de obtener un resultado; ya sea manualmente o por medio de motores u otros mecanismos.

- La resistencia; R, ejercida sobre la palanca por el cuerpo a mover. Su valor será equivalente, por el principio de acción y reacción, a la fuerza transmitida por la palanca a dicho cuerpo.

- La fuerza de apoyo, ejercida por el fulcro (punto de apoyo de la barra) sobre la palanca. Si no se considera el peso de la barra, será siempre igual y opuesta a la suma vectorial de las anteriores, de tal forma que la palanca se mantiene sin desplazarse del punto de apoyo, sobre el que rota libremente.

Los brazos de la palanca son:

- Brazo de potencia; Bp: la distancia entre el punto de aplicación de la fuerza de potencia y el punto de apoyo.

- Brazo de resistencia; Br: la distancia entre la fuerza de resistencia y el punto de apoyo.

- Ley de la palanca: el producto de la potencia por su brazo es igual al producto de la resistencia por su brazo.

La ventaja mecánica es:

- Equilibrio de par de fuerzas

Puede entenderse como un equilibrio de pares o momentos de fuerzas. El par ejercido por la potencia respecto al fulcro es opuesto al par ejercido por la resistencia. Nótese el producto vectorial de cada fuerza por su brazo de palanca. En caso de que la fuerza no fuera perpendicular a su brazo de palanca, se multiplicaría la proyección de la fuerza sobre la recta perpendicular al brazo de palanca.

Los pares de fuerzas son:

donde y son los ángulos que forman la potencia y la resistencia con sus respectivos brazos.

El acrónimo VTEC (o Variable Valve Timing and Lift Electronic Control) es un sistema de distribución variable de las válvulas extra de un motor de cuatro tiempos, desarrollado por la marca Honda e introducido al mercado en abril de 1989.

Contexto y descripción[editar]

El VTEC consiste en emplear una tercera leva adicional por cilindro en árbol de levas que entra en funcionamiento a partir de un cierto régimen de giro al hacerse solidario el balancín que debe moverla con los que accionan las otras dos levas, gracias a la presión del aceite. Esta leva pasa a controlar las válvulas de admisión y de escape, variando tiempo de apertura y alzado. Esta leva adicional está controlada electrónicamente y es más agresiva que las normales, es por ello que también se la llama leva caliente. Honda utiliza dos tipos de distribución VTEC: en admisión y escape para los motores de doble árbol, y sólo en admisión para los motores monoárbol, aunque en este segundo caso existe una variante denominada VTEC-E específicamente adaptada para un motor que funciona con mezcla escasa o pobre.

Este mecanismo es capaz de controlar la variación de la admisión en los motores de un árbol en cabeza SOHC y la variación de admisión y escape en los motores DOHC de doble árbol en cabeza. Cuando se pisa el acelerador, las revoluciones del motor se incrementan y la unidad de control electrónica recibe la señal del sensor de posición del acelerador informando mediante señales analógicas que se requiere de mayor potencia y la unidad de control procesa esa información mediante un lenguaje binario de compuertas lógicas y envía una señal a manera de orden mediante el paso de voltaje a un actuador electro válvula que permite el paso del aceite del motor lo que permite se accione una leva de mayor dimensión abriendo las válvulas de admisión con una mayor carrera permitiendo el paso de flujo de masa de aire incrementando su poder de detonación lo cual genera una mayor potencia en el cigueñal lo que se transmite a las ruedas traduciéndose en un incremento de aceleración en el vehículo.

Historia[editar]

El mecanismo fue diseñado por Ikuo Kajitani cuando trabajaba en el primer departamento de diseño de Honda. Entonces Nobuhiko Kawamoto era el presidente y le solicitó a Ikuo Kajitani que desarrollara un motor que fuera la base de los futuros motores de la compañía nipona.

En un principio la propuesta surgió para crear un motor ligeramente más eficiente y más potente de lo normal, pero pronto Kawamoto presionó a Ikuo Kajitani para que desarrollara un motor de 1.6 litros con 160 CV de potencia (100cv/l) en una época en la que los motores lograban un máximo de 70 u 80 CV con ese mismo cubicaje. Esta tecnología ayudó a Honda a ser la primera en llegar a una eficiencia de 100 CV por litro y le ha dado desde esa época un 90% de los premios de ingeniería automotriz en cuestión de motores.

La inspiración del VTEC es simple; se fija en el cuerpo humano y su sistema respiratorio. Cuando los humanos estamos en reposo, sentados, parados o inclusive caminando, nuestro sistema respiratorio consume poco aire, ya que nuestros músculos y cerebro requieren una cantidad moderada de oxígeno en ese momento. Cuando corremos o estamos bajo un estado estresante para el cuerpo, nuestros pulmones se abren (bronco dilatación) permitiendo una mayor oxigenación. De esta forma nuestro cuerpo se llena de oxigeno cuando lo necesita y conforme lo necesita, sin la necesidad de sobresaltar los pulmones en todo momento.

Cuando a Kajitani le pidieron un motor de 1600cm³ con 160cv, él dijo "It felt like a dream" (Se sintió como un sueño) ya que incluso para su ingenio esas cifras sonaban casi imposibles, pero cuando se introdujo el Honda Integra en abril de 1989 con motor DOHC VTEC, las palabras de Kajitani fueron "It was a true dream engine" (Era un verdadero motor de ensueño). De ahí el lema de "Honda, The power of Dreams" (El poder de los sueños).

Ventajas del VTEC[editar]

La potencia, el par y el régimen de giro de un motor son proporcionales. La ventaja del VTEC reside en ofrecer un buen par a un régimen bajo -que es donde más se necesita- y mucha potencia a altas revoluciones.

El mecanismo está controlado por un sistema electrónico que se encarga de regular la variación de la apertura de las válvulas según sea necesario, de esta forma se alarga el recorrido de apertura de las válvulas con tal de aumentar la entrega de potencia y se limita para contener el consumo de combustible, de forma variable.

El resultado de todo ello da un motor económico cuando se conduce de forma moderada y un motor potente con una entrega deportiva en el momento que se pisa el acelerador. Es por ello que el VTEC, además de depender de las revoluciones, también depende en gran medida de la forma de conducir, ya que permite al conductor controlar el mecanismo con el pedal del acelerador.

Variaciones del VTEC[editar]

En la actualidad todos los modelos de Honda usan esta tecnología e incluso en botes y motos de Honda con variaciones como el Hyper VTEC. Además de los motores SOHC VTEC y DOHC VTEC, hoy en día existen los i-VTEC (intelligent-VTEC, básicamente el mismo mecanismo con el sistema de gestión electrónico mejorado), el no tan famoso VTEC-E mejor conocido como VTEC de 3 etapas (encaminado a reducir todavía más el consumo), el Turbocharged VTEC (versión sobrealimentada mediante turbocompresor) y el Advanced VTEC aparecido en 2006. En el 2001 Honda desarrollo la tecnología i-VTEC y vendió la tecnología VTEC que fue adquirida por muchas marcas para hacer sus propias versiones de variación de válvulas.

I-VTEC[editar]

i-VTEC es básicamente lo mismo que la versión normal de VTEC pero mejora el sistema electrónico de control, de alli la letra "i" de "intelligent".

Algunos ejemplos de motores i-VTEC son: - La serie K20a , K20z. - La serie K24a , K24z. Estos son de los últimos motores i-VTEC que HONDA ha lanzado al mercado.

i-VTEC i[editar]

Se trata de una versión del i-VTEC con inyección directa de gasolina, utilizado por primera vez en 2003 en el Honda Stream.1

A-VTEC[editar]

Los motores A-VTEC (o Advanced VTEC) Se utilizó por primera vez en 2006.2 Combina el control del i-VTEC con el control de fase continuamente variable. El A-VTEC es un sistema diseñado para permitir la variación de la apertura y elevación de válvulas. Está diseñado para mejorar la eficiencia de combustible del motor sin sacrificar el rendimiento. Es una evolución de una larga línea de sistemas VTEC de Honda.

Inicialmente Honda había previsto producir vehículos con motores A-VTEC entre 2006 y 2009. Se especulaba que inicialmente comenzaría a venderse a partir de 2008, en el Honda Accord, vehículo que en la actualidad utiliza el sistema i-VTEC. Una patente relacionada (6.968.819) fue presentada en EEUU el 5 de enero de 2005.34

Diferencias con otros VTEC[editar]

La tecnología A-VTEC de Honda se difiere de otros tipos, dejando de depender de la conmutación entre dos conjuntos de lóbulos en cada árbol de levas. En su lugar, utiliza un solo lóbulo de la leva por válvula y dos balancines por lo que la segunda válvula de balancín tiene un punto de pivote móvil, no proporcionado por la elevación de la leva variable. Los motores A-VTEC siguen utilizando la presión del aceite para controlar el mecanismo de engranaje de leva variable. Con estas dos tecnologías combinadas Honda ha desarrollado un sistema variable valve timing and lift (sistema variable de elevación y apertura de válvua o "VVTL"). Con la introducción del i-VTEC los sistemas ganaron sincronización de válvulas infinitamente variable, pero sólo por etapas de elevación. La parte de "escalonamiento" del A-VTEC es lo que hace que se destaque como un paso evolutivo en el mundo de VTEC.5

Explicación de la patente[editar]

El A-VTEC tiene un árbol de levas y balancines estándar, que se adjunta como normalmente son con árbol de levas y balancines empujando hacia abajo en los asientos de válvula. El árbol de levas está rodeado por un tambor parcialmente abierto que tiene balancines secundarios conectados a él a través de un punto de giro. Estos balancines secundarios, que tienen un perfil de profundidad variable (similares a levas), que se accionan directamente por el árbol de levas, en una forma de tijera. Los balancines primarios son accionados por los balancines secundarios (unidos en tambor). El tambor sólo girará para hacer avanzar o retardar la posición de los balancines secundarios, para tomar ventaja de sus diferentes perfiles. Por lo tanto, a través de la variación de la posición del tambor alrededor de su eje, cada perfil de leva se cambia a una altura óptima para un máximo rendimiento del motor sin sacrificar la eficiencia de combustible a velocidades más bajas.6

VTEC Turbo[editar]

Los motores de la serie VTEC TURBO incluyen inyección directa de gasolina, turbocargador e i-VTEC. Estos motores fueron introducidos al mercado el 19 de noviembre de 2013 como parte del desarrollo de Earth Dreams Technology, la cual inicialmente ha lanzado para el mercado 3 motores de diferentes cilindrada (1L tricilindrico, 1.5L 4 cilindros y 2L 4 cilindros).

La aplicación inicial para los vehículos europeos incluye el uso del motor de 2 litros y 4 cilindros en el nuevo Honda Civic Type R de 2015, con 310CV, que incluye el cumplimiento de las emisiones Euro 6.789

VTEC en motocicletas[editar]

Automóviles que actualmente disponen de sistema VTEC[editar]

Honda Civic Honda HR-V Honda Integra Honda S2000 Honda Accord Honda CR-V 5ta Generacion

No hay comentarios:

Publicar un comentario