abrasión (del lat. abradĕre, "raer") a la acción mecánica de rozamiento y desgaste que provoca la erosión de un material o tejido.

En geología, la abrasión marina es el desgaste causado a una roca por la acción mecánica del agua cargada por partículas procedentes de los derrubios. Es importante, sobre todo, en la formación de costas abruptas. Batidas por el mar, éstas retroceden y las rocas desprendidas del acantilado, arrastradas con movimientos de vaivén por las olas, tallan al pie del mismo una plataforma de abrasión que desciende con ligera pendientehacia el mar.

La abrasión glaciar es la erosión del lecho de un glaciar por los materiales sólidos inclusos en el hielo y arrastrados por el mismo; cuando se trata de granos finos, llamados harina glaciar, la roca del cauce adquiere con el tiempo un pulimento glaciar.

La abrasión es la forma más común de desgaste. Existen muchos materiales que al desplazarse sobre una superficie transportadora ocasionan un deterioro significativo, pues se trata de partículas de mayor dureza que el metal de la máquina y la va deteriorando, en general son partículas minerales (arena, óxidos etc). Para corregirlo se debe recurrir a un recubrimiento de mejores especificaciones que la partícula abrasiva para, así, controlar el fenómeno y evitar que destruya las máquinas.

La solución debe estar pensada teniendo en cuenta la superioridad en la dureza de estas partículas respecto al material de la máquina que las transporta. De ahí que un sistema típico de revestimiento sea la soldadura de arco eléctrico. Hay diferentes sistemas de aleaciones que ofrecen una excelente protección contra el desgaste abrasivo. Sin embargo, antes de realizar el revestimiento se requiere tener un análisis completo del tipo de fenómeno de desgaste.

Hay muchas clasificaciones dentro del fenómeno de desgaste por abrasión. Puede ser de dos o tres cuerpos; de bajo, medio o alto esfuerzo, o una combinación de todos. El deterioro se presenta cuando el material se desplaza sobre la pieza, sin embargo, el desgaste puede ser más profundo si ese material está siendo presionado por otro cuerpo y se está desplazando a velocidades relativas, en estos casos el daño será mucho mayor.

No obstante el tipo de desgaste abrasivo que se esté presentando, siempre se llega a un punto en el cual la superficie se rompe y se derrama el material ocasionando el cese en la operación por deterioro de la pieza, lo cual representa grandes gastos para cualquier industria. Por esta razón es importante determinar qué tipo de abrasión es, a qué esfuerzo está sometida la pieza, y cuál es su mecanismo, para determinar cuál es el recubrimiento protector adecuado que se le debe dar para combatir el fenómeno de desgaste.

Desgaste por Abrasión

Determina la resistencia a la abrasión al someter la cara vista de las baldosas a la acción de un disco giratorio metálico de 70 mm de anchura en presencia de un material abrasivo.

Se obtiene una huella cuya cuerda determina el desgaste del material.

[editar] Método de ensayo

- a) Fundamento

El valor de la resistencia a la abrasión que determina la huella producida en la cara vista de la baldosa al ser sometida al rozamiento de un disco de acero y material abrasivo a una velocidad de 75 r.p.m. durante un minuto.

- b) Equipo

La maquina de desgaste posee un disco de acero, de dureza comprendida entre 203 HB y 245 HB, de diámetro 200 mm, y de anchura 70 mm y un carro portaprobetas con un contrapeso que mantiene la presión. Como material abrasivo se emplea corindón blanco de tamaño de grano 80.

- c) Preparación de las probetas

La muestra está compuesta por cuatro baldosas completas o por piezas cortadas de 100x70 mm2. La probeta estará limpia y seca y la superficie de su cara vista será plana, por lo que, si la textura de la probeta es rugosa ésta se planificará hasta conseguir una superficie lisa.

- d) Calibración del equipo

El equipo se calibra cada dos meses o después de 400 huellas (lo que ocurra antes) empleando una probeta de referencia de “Mármol de Boulonnaise”, ajustando el contrapeso de forma que se consiga una huella de 20 mm (figura 3). Podrá utilizarse un material alternativo como probeta de referencia, siempre que se establezca una correlación con el “Mármol de Boulonnaise”.

- c) Procedimiento

Se llena la tolva con abrasivo seco. Se sitúa sobre el carro, de forma que la huella que se produzca se encuentre a más de 15 mm de cualquier borde de la probeta. Una vez situada la probeta en contacto con el disco, se abre la válvula de control y se inicia el ensayo hasta completar las 75 vueltas. Siempre que sea posible se aconseja realizar dos huellas sobre cada probeta y se tomará como resultado del ensayo la medida mayor obtenida.

- g) Resultado

El resultado del ensayo es el siguiente:

- - Desgaste de cada probeta (hi en mm)

- - El desgaste medio h = Σhi/4

donde

- hi = medida de la huella para cada probeta

- X = distancia entre el borde y el centro de la huella

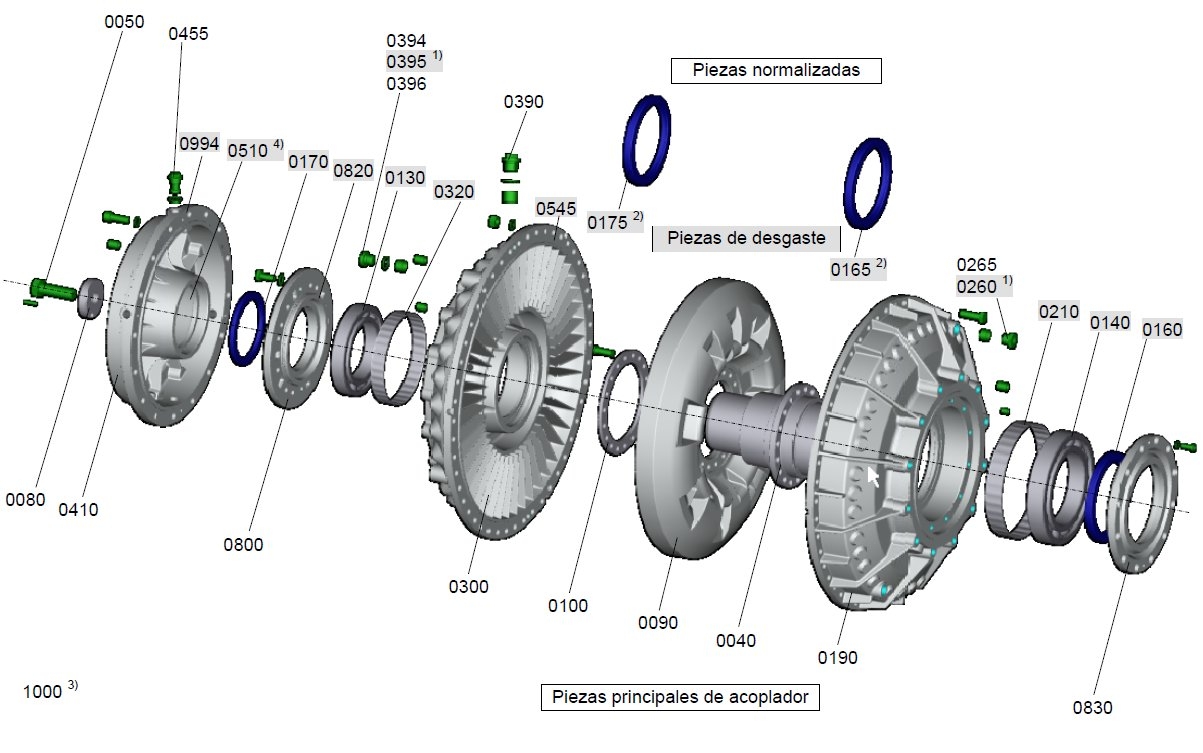

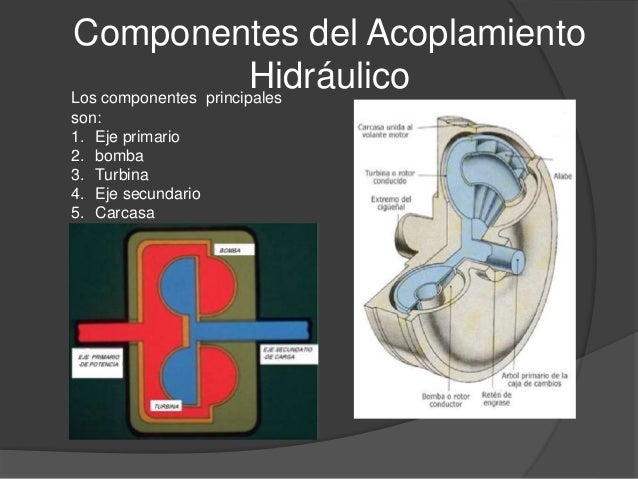

- acoplador hidráulico (también llamado acoplamiento hidráulico, cople hidráulico o turboacoplador) es un elemento de transmisión de potencia que basa su funcionamiento en el Principio de Föttinger escrito por Hermann Föttinger (1877-1945).De acuerdo con ese principio, una determinada potencia puede ser transmitida de un eje rotante (eje de entrada o eje motor) a otro eje (eje de salida) a través de dos ruedas aladeadas y un fluido de transmisión. Una de las ruedas alabeadas (rueda primaria o rueda bomba) gira solidariamente al eje motor o a la máquina que genera la potencia a transmitir. La otra rueda (rueda secundaria o rueda turbina) está mecánicamente unida a la máquinaque va a ser accionada. Ambas ruedas alabeadas se colocan cara a cara, con una separación mínima entre ellas pero sin contacto mecánico entre ambas y envueltas en un compartimiento cerrado que contiene una determinada cantidad de fluido de transmisión (por ejemplo, aceite hidráulico). En cuanto la rueda bomba, accionada por el eje motor, empieza a girar, la energía mecánica de rotación se transforma en energía cinéticadel fluido de transmisión, que es impulsado por los álabes de dicha rueda bomba. El fluido impulsa a su vez a la rueda secundaria, transformándose su energía cinética de nuevo en energía mecánica, pero ya en el eje de salida.Se obtiene, por tanto, una transmisión hidráulica sujeta a pérdidas (aproximadamente un 3% de pérdidas en velocidad si la cantidad de fluido de transmisión es la adecuada). Lo que el principio de Föttinger dice es que el par se mantiene constante en ambos ejes, de forma que las pérdidas de velocidad equivalen a pérdidas de potencia.Mediante esta forma de transmisión se consigue:

- Poder arrancar progresivamente el eje secundario, venciendo así la inercia que pueda tener ese eje.

- Separar mecánicamente ambas partes, para que un bloqueo o sobrecarga en la máquina accionada (eje secundario) no impacte directamente sobre la máquina motriz.

- Poder variar la velocidad del eje secundario (velocidad de salida), mediante un control adecuado de la cantidad de fluido de transmisión presente entre las ruedas alabeadas.

La utilización del acoplador hidráulico como elemento de arranque y de variación de velocidad es habitual en cintas transportadoras, ventiladores, bombas, molinos y diversa maquinaria industrial.Debe tenerse en cuenta que las pérdidas de potencia inherentes a la transmisión hidráulica serán transformadas en calentamiento del fluido de transmisión, por lo que debe calcularse si el acoplador hidráulico es capaz de disipar ese calentamiento a través de su superficie o si es necesario un sistema de refrigeración para el mismo.

- https://areamecanica.wordpress.com/2012/03/15/ingenieria-mecanica-acoplamientos-hidrodinamicos-de-llenado-constante/

No hay comentarios:

Publicar un comentario