| ||

| Fabricante | Rheinische Gasmotorenfabrik Benz & Cie. (conocido hoy como Mercedes-Benz) | |

| Sucesor | Benz Velo | |

| Motor | Motor monocilíndrico de 954cc con 0'7 CV | |

| Producción | De 1886 a 1893 | |

El Benz Patent-Motorwagen ("coche a motor patentado Benz", traducido de la lengua alemana) es un modelo de automóvilconstruido por Karl Benz en 1885, considerado como el primer vehículo de la historia diseñado para ser impulsado por un motor de combustión interna.1 El coste inicial de su fabricación en 1885 fue de 600 marcos de oro alemanes,2 aproximadamente 150 dólares de la época (equivalente a 3620 dólares de hoy en día y 3.060,11 €).

Obtuvo la patente alemana número 37435, a la que aspiraba Karl Benz el 29 de enero de 1886. Se tuvieron que llevar a cabo varios procedimientos oficiales, concediendo la patente finalmente en noviembre de ese mismo año.

La presentación pública del producto se hizo el 3 de julio de 1886 en la Ringstrasse (Ringstraße) de Mannheim. Fue la mujer de Benz, Bertha, quien financió el desarrollo del invento, aunque la ley de aquel tiempo no permitía a una mujer casada registrar la patente3. También fue ella la que realizó el primer viaje en automóvil, en agosto de 1888.

Se fabricaron unos 25 Patent-Motorwagen entre 1886 y 1893.

Especificaciones[editar]

Tras desarrollar un motor de pistones de dos tiempos en 1873, Benz se centró en desarrollar un vehículo motorizado, mientras mantenía su negocio de diseño y fabricación de motores fijos junto con sus socios.

El Benz Patent-Motorwagen era un automóvil de tres ruedas con un motor de tracción trasera. Contenía muchas innovaciones: estaba construido de tubo de acero con paneles de madera; las ruedas, de llanta de acero y caucho sólido, eran un diseño propio de Benz. La dirección se realizaba mediante una cremallera y piñón que pivotaba la rueda delantera. Se usaron resortes completamente elípticos en la parte trasera, junto con un eje rígido y cadena de transmisión en ambos lados. La transmisión se realizaba con un sistema simple de correa de una sola velocidad, variando el par motor entre un disco abierto y un drive disc.

El primer Motorwagen usaba el motor Benz 954 cc, de cuatro tiempos y un solo cilindro, con ignición de trembler coil.4 Este nuevo motor producía 2/3 hp a 250 rpm en el Patent-Motorwagen, aunque pruebas posteriores realizadas por la Universidad de Mannheim demostraron que era capaz de .9 hp a 400 rpm. Para su época era extremadamente ligero, al pesar unos 100 kg. Aunque su cárter abierto y su sistema de goteo de combustible resultan extraños en la moderna mecánica del automóvil, su uso de una válvula de asiento con motor OHV para el escape sí es familiar en este ámbito. Un gran volante de inercia horizontal estabilizaba la potencia del motor de un solo cilindro. La carburación se controlaba por una válvula de camisa para regular la potencia y velocidad del motor. El primer modelo del Motorwagen no tenía carburador, sino un dispositivo que suministraba combustible al cilindro por evaporación del que empapaba unas fibras.

Posteriormente Benz realizó más modelos Motorwagen: el número 2, de 1.5 hp (1.1 kW), y el número 3, de 2 hp, permitiendo al vehículo alcanzar una velocidad máxima de aproximadamente 10 mi/h (16km/h). El chasis fue mejorado en 1887 con la introducción de ruedas de radios de madera, un depósito de combustible y un freno de tambor a base de cuero de zapatero en las ruedas traseras.

Bertha Benz, primera conductora[editar]

Bertha Benz, la esposa de Karl e inversora del proyecto, publicitóel vehículo de esta manera: supuestamente sin el conocimiento de su marido, a comienzos de agosto de 1888 condujo el Patent-Motorwagenn.º 3 llevando a sus hijos Eugen y Richard (de quince y catorce años, respectivamente) en el primer viaje en automóvil de la historia, de unos 96 km, entre Mannheim, Heidelberg, Wiesloch(donde repostó combustible -éter de petróleo- en la farmacia local -convirtiéndola en la primera gasolinera de la historia-) y Pforzheim (en la Selva Negra, donde vivía su madre), demostrando su capacidad como medio de transporte y su facilidad de manejo.5

Durante el trayecto, tuvo que actuar como mecánico, limpiando el carburador con la pinza de su sombrero y usando sus ligas para proteger un cable. Como al repostar se apercibió de que los frenos estaban deteriorándose, solicitó a un zapatero de Wiesloch que les añadiera cuero, por lo que puede considerarse también precursora del invento del brake lining. Tras enviar un telegrama a su marido, pasó la noche en la casa de su madre, y volvió a su propia casa tres días después, con lo que el viaje en total fue de 194 km.

Se celebra anualmente un desfile de automóviles antiguos en conmemoración de este viaje. En 2008, se abrió la ruta memorial Bertha Benz6 como "patrimonio industrial de la humanidad", con un recorrido de 194 km.

El biodiésel (biocombustible) es un líquido que se obtiene a partir de lípidosnaturales como aceites vegetales o grasas animales, con o sin uso previo,1 mediante procesos industriales de esterificación y transesterificación y que se aplica en la preparación de sustitutos totales o parciales del petrodiésel o gasóleo obtenido del petróleo. El biodiésel puede mezclarse con gasóleoprocedente de la refinación del petróleo en diferentes cantidades. Se utilizan notaciones abreviadas según el porcentaje por volumen de biodiésel en la mezcla: B100 en caso de utilizar solo biodiésel, u otras notaciones como B5, B15, B30 o B50, donde la numeración indica el porcentaje por volumen de biodiésel en la mezcla.

El aceite vegetal, cuyas propiedades para la impulsión de motores se conocen desde la invención del motor diésel gracias a los trabajos de Rudolf Diesel, ya se destinaba a la combustión en motores de ciclo diéselconvencionales o adaptados. A principios del siglo XXI, en el contexto de búsqueda de nuevas fuentes de energía renovables, se impulsó su desarrollo para su utilización en automóviles como combustible alternativo a los derivados del petróleo.

El biodiésel descompone el caucho natural, por lo que es necesario sustituir éste por elastómeros sintéticos en caso de utilizar mezclas de combustible con alto contenido de biodiésel.

El impacto ambiental y las consecuencias sociales de su previsible producción y comercialización masiva, especialmente en los países en vías de desarrollo o del Tercer y Cuarto mundo generan un aumento de la deforestación de bosques nativos, la expansión indiscriminada de la frontera agrícola, el desplazamiento de cultivos alimentarios y para la ganadería, la destrucción del ecosistema y la biodiversidad, y el desplazamiento de los trabajadores rurales.

Se ha propuesto en los últimos tiempos denominarlo agrodiésel ya que el prefijo «bio-» a menudo es asociado erróneamente con algo ecológico y respetuoso con el medio ambiente. Sin embargo, algunas marcas de productos del petróleo ya denominan agrodiésel al gasóleo agrícola o gasóleo B, empleado en maquinaria agrícola.

Antecedentes históricos[editar]

La transesterificación de los aceites vegetales fue desarrollada en 1853 por el científico Patrick Duffy, muchos años antes de que el primer motor diésel funcionase.2 El primer modelo de Rudolf Diesel, un monocilíndrico de hierro de 3 metros con un volante en la base funcionó por vez primera en Augusta (Alemania), el 10 de agosto de 1893. En conmemoración de dicho evento, el 10 de agosto se ha declarado "Día Internacional del Biodiésel". Diesel presentó su motor en la Exposición Mundial de París de 1900. Este motor es un ejemplo de la visión de Diesel, ya que era alimentado por aceite de cacahuete –un biocombustble, aunque no estrictamente biodiésel, puesto que no era transesterificado-. Diesel quería que el uso de un combustible obtenido de la biomasa fuese el verdadero futuro de su motor. En un discurso de 1912, dice: “el uso de aceites vegetales para el combustible de los motores puede parecer insignificante hoy, pero tales aceites pueden convertirse, con el paso del tiempo, importantes en cuanto a sustitutos del petróleo y el carbón de nuestros días”.

Durante los años veinte, los fabricantes de motores diésel adaptaron sus propulsores a la menor viscosidad del combustible fósil (gasóleo) frente al aceite vegetal. La industria petrolera amplió así su hueco en el mercado de los carburantes porque su producto era más económico de producir que la alternativa extraída de la biomasa. El resultado fue, por muchos años, la casi completa desaparición de la producción de combustibles a partir de biomasa. Sólo recientemente la preocupación por el impacto ambiental y la menor diferencia de precios han hecho de los biocombustibles una alternativa válida.

A pesar del increíble uso de los derivados del petróleo como combustibles, durante los años veinte, treinta y la posguerra mundial, varios países (entre ellos Argentina) informaron de haber usado aceites como sustituto del diésel. Se detectaron problemas por la diferencia de viscosidad entre el aceite y el diésel, que producía depósitos dentro de la cámara de combustión y los inyectores. Algunos intentos para superar esto fueron aplicar una pirólisis y craqueo al aceite, mezclarlo con diésel de petróleo o etanol, o calentarlo.

El 31 de agosto de 1937, G. Chavanne de la Universidad de Bruselas, Bélgica, obtuvo la patente por “transformar aceites vegetales para su uso como combustibles”. La patente describía la transesterificación del aceite usando etanol o metanol para separar la glicerina de los ácidos grasos y reemplazarla con alcoholes de cadenas cortas. Esta fue la primera producción de biodiésel.

Más recientemente, en 1977, Expedito Parente, científico brasileño, inventó y patentó el primer proceso industrial de producción de biodiésel. Actualmente, Tecbio, la empresa de Parente, trabaja junto con Boeing y la NASApara certificar bioqueroseno.

Entre 1978 y 1996, el National Renewable Energy Laboratory (NREL) estadounidense ha experimentado el uso de algas como fuente de biodiésel, dentro del Aquatic Species Program. La experimentación del NREL, tras 16 años, está estancada debido a que el programa de investigación carece de financiación.

En 1979 se iniciaron en Sudáfrica investigaciones sobre cómo transesterificar aceite de girasol en diésel. Finalmente en 1983, el proceso de cómo producir biodiésel de calidad fue completado y publicado internacionalmente. Gaskoks, una industria austríaca, obtuvo esta tecnología y estableció la primera planta piloto productora de biodiésel en 1987 y una industrial en 1989.

Durante la década de los 90, se abrieron muchas plantas en muchos países europeos, entre ellos la República Checa, Alemania y Suecia.

En los años noventa, Francia ha lanzado la producción local de biodiésel (conocido localmente como diéster) obtenido de la transesterificación del aceite de colza. Va mezclado en un 5% en el combustible diésel convencional, y en un 30 % en el caso de algunas flotas de transporte público. Renault, Peugeot y otros productores han certificado sus motores para la utilización parcial con biodiésel, mientras se trabaja para implantar un biodiésel del 50%.

Francia empezó una producción local de biodiésel el cual se mezclaba en un 30% con diésel para transporte público. Renault y Peugeot certificaron motores de camiones con uso parcial de biodiésel (alrededor del 50%). Durante el año 1998 se identificaban 21 países con proyectos comerciales de biodiésel.

En septiembre del año 2005, Minnesota fue el primer estado estadounidense que obligaba un uso de, al menos, un 2% de biodiésel.

En 2008, la ASTM (American Society for Testing and Materials) publicó los estándares y especificaciones de mezcla de biodiésel.

Propiedades[editar]

El biodiésel se describe químicamente como compuestos orgánicos de ésteres monoalquílicos de ácidos grasosde cadena larga y corta.

El biodiésel tiene mejores propiedades lubricantes y mucho mayor índice de cetano que el diésel de poco azufre. El agregar en una cierta proporción biodiésel al gasóleo reduce significativamente el desgaste del circuito de combustible; y, en baja cantidad y en sistemas de altas presiones, extiende la vida útil de los inyectores que dependen de la lubricación del combustible.

El poder calorífico del biodiésel es 37,27 MJ/L (megajulio por litro) aproximadamente. Esto es un 9% menor que el diésel mineral. La variación del poder calorífico del biodiésel depende de la materia prima usada más que del proceso.

El biodiésel es líquido a temperatura ambiente y su color varía entre dorado y marrón oscuro según el tipo de materia prima usada. Es inmiscible con el agua, tiene un punto de ebullición alto y baja presión de vapor. Su punto de inflamación (superior a 130 °C) es mucho mayor que el del diésel (64 °C) o la gasolina (40 °C). Tiene una densidad de aproximadamente 0,88 g/cm3, menos que el agua.

Más allá, no tiene virtualmente ningún contenido de azufre y se suele mezclar como aditivo con el diésel de bajo contenido en azufre.

Compatibilidad con materiales[editar]

Plásticos[editar]

Es compatible con el polietileno de alta densidad. Al PVC lo degrada lentamente. Algunos polímeros los disuelve al contacto directo.

Metales[editar]

Afecta a materiales basados en el cobre, también ataca el zinc, el estaño, el plomo y el hierro fundido. Los materiales de acero inoxidable y aluminio son inmunes.

Caucho[editar]

El biodiésel descompone al caucho natural de algunos componentes de motores antiguos.

Gelificación[editar]

Cuando el biodiésel se enfría hasta determinado punto, algunas moléculas se agregan y forman cristales. El combustible empieza a “nublarse” una vez que los cristales se hacen grandes (un cuarto de la longitud de onda de luz visible). Este punto se llama punto de enturbiamiento. Cuanto más frío esté el combustible, mayores son los cristales. La menor temperatura en la cual el biodiésel pasa por un filtro de 45 micrones se la llama punto de obstrucción de filtros en frío (CFPP en inglés). A menores temperaturas el biodiésel se convierte en gel y luego solidifica. Dentro de Europa, hay mucha diferencia en este punto entre países. La temperatura en la cual el biodiésel puro comienza a gelificarse depende de la mezcla de ésteres y, consecuentemente, de la materia prima usada. Por ejemplo, si se produce a partir de sebo, tiende a convertirse en gel cerca de los 16 °C.

Hay muchos aditivos que se le agregan al biodiésel para disminuir esta temperatura. Otra solución es mezclar biodiésel con diésel o queroseno. Otra es tener un tanque secundario de biodiésel acompañando al del diésel de petróleo: el primero arranca y calienta el segundo, y una vez alcanzada la temperatura necesaria, se cambia la alimentación.

Contaminación por agua[editar]

El biodiésel puede contener pequeñas cantidades de agua, pero son problemáticas. Aunque el biodiésel no es miscible con el agua, es higroscópico como el etanol, es decir, absorbe el agua de la humedad atmosférica. Una de las razones para que el biodiésel sea higroscópico es la persistencia de los mono y diglicéridos sobrantes de una reacción incompleta. Estas moléculas pueden actuar como un emulsionante, permitiendo que el agua se mezcle con el biodiésel.[cita requerida] Por otro lado, puede haber agua residual debido al tratamiento o como resultado de la condensación del tanque de almacenamiento. La presencia de agua es un problema porque:

- El agua reduce el calor de combustión del combustible a granel. Esto significa más humo, mayores dificultades en el arranque, menor rendimiento energético.

- El agua causa la corrosión de los componentes vitales del sistema de combustible: las bombas de combustible, bombas de inyección, líneas de combustible, etc.

- El agua y los microbios que la acompañan atascan y estropean los filtros de papel para el combustible, lo que a su vez se traduce en un fallo prematuro de la bomba de combustible debido a la ingestión de partículas grandes.

- El agua se congela para formar cristales de hielo cerca de 0 °C (32 °F). Estos cristales proporcionan sitios para la nucleación y aceleran la gelificación del combustible residual.

- El agua acelera el crecimiento de las colonias de microbios, que pueden obstruir el sistema de combustible. Hay informes de usuarios de biodiésel que han calentado los depósitos de combustible para hacer frente al problema de los microbios.

- Además, el agua puede producir picaduras en los pistones de un motor diésel.

Reacciones de síntesis[editar]

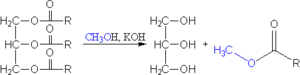

El proceso de transesterificación consiste en combinar el aceite (normalmente aceite vegetal) con un alcohol ligero, normalmente metanol, y deja como residuo de valor añadido propanotriol (glicerina) que puede ser aprovechada por la industria cosmética, entre otras.

Transesterificación[editar]

Las grasas de animales y plantas están hechas típicamente de triglicéridos, que son ésteres de ácidos grasos libres con glicerol. En el proceso, el alcohol es deprotonado (removido de un catión hidrógeno de una molécula) con una base para formar un nucleófilo (anión con un par de electrones libres) más fuerte. Comúnmente son usados etanol y metanol. Como se ve en el diagrama, la reacción no tiene otros reactivos más que el triglicérido y el alcohol.

En condiciones ambientales normales, la reacción puede no ocurrir o hacerlo de manera muy lenta. Se usa el calor para acelerar la reacción, además de un ácido o una base. Es importante notar que el ácido o la base no son consumidos durante la reacción, es decir, son catalizadores. Casi todo el biodiésel es producido a partir de aceites vegetales vírgenes usando una base como catalizador debido a que es el método más económico, requiriendo bajas temperaturas y presiones y obteniendo una conversión del 98%. Sin embargo, hay otros métodos que usan ácidos como catalizadores que son más lentos.

Durante el proceso de esterificación, el triglicérido reacciona con un alcohol en presencia de un catalizador, generalmente hidróxidos fuertes (NaOH o KOH). El propósito de hacer una valoración ácido-base es para saber cuánta base es necesaria para neutralizar todos los ácidos grasos libres y, entonces, completar la reacción.

Transesterificación usando bases[editar]

En este caso, la transesterificación se realiza a través del mecanismo de reacción conocido como sustitución nucleofílica en el acilo, usando una base fuerte, capaz de desprotonar el alcohol, como catalizador. Comúnmente, la base es disuelta en el alcohol para dispersarla en todo el aceite. El hidróxido debe ser muy seco: cualquier cantidad de agua en el proceso aumenta las probabilidades de saponificación, y producir jabonesconsumiendo la base. Una vez hecha la mezcla de alcohol y base, es agregada al triglicérido.

El átomo de carbono del grupo carbonilo del éster del triglicérido soporta una densidad de carga positiva y el átomo de oxígeno del grupo carbonilo, más electronegativo, presenta una mayor densidad de carga, con lo cual el enlace se encuentra polarizado . Esta polarización del grupo C=O da lugar a que el anión alcóxido(RO-) ataque al centro positivo del enlace.

R1

Atracción polarizada |

RO- ————————————————> C=O

|

O-CH2-CH-CH2-O-C=O

| |

O-C=O R3

|

R2

R1

|

RO-C-O- (par de electrones libres)

|

O-CH2-CH-CH2-O-C=O

| |

O-C=O R4

|

R2

R1

|

RO-C=O

+

-O-CH2-CH-CH2-O-C=O

| |

O-C=O R3

|

R2

El proceso se repite para los otros dos ésteres restantes unidos al glicerol. Esta reacción tiene unos factores limitantes:

- El grupo RO- tiene que encajar en el espacio donde está la carga positiva en el grupo carbonilo.

- Al aumentar el tamaño de la cadena del alcohol la Velocidad de reacción disminuye. Este fenómeno es llamado efecto estérico y es la razón primaria del uso de alcoholes de cadenas cortas.

- Pueden ocurrir muchas otras reacciones diferentes, por esto, se agrega un exceso de alcohol para asegurar que la transesterificación ocurra.

Mezclas[editar]

Las mezclas de biodiésel y diésel convencional basada en hidrocarburos son los productos más habitualmente distribuidos para su uso en el mercado del gasóleo al por menor. Gran parte del mundo utiliza un sistema conocido como la "B", factor que indica la cantidad de biodiésel en cualquier mezcla de combustible: el combustible que contiene 20% de biodiésel tiene la etiqueta B20, mientras que el biodiésel puro se denomina B100. Las mezclas con 80 por ciento de biodiésel y 20 por ciento de diésel de petróleo (B80) se pueden utilizar en general en motores diésel sin modificar. El biodiésel también puede ser utilizado en su forma pura (B100), pero puede requerir algunas modificaciones del motor para evitar problemas de mantenimiento y rendimiento. Las mezclas de biodiésel (B100) con diésel de petróleo se puede realizar por diferentes métodos:

- 1) Mezclado en los depósitos. Tanto el biodiésel como diésel de petróleo se llevan a un depósito en la terminal de almacenamiento donde se mezclan y desde donde se distribuye la mezcla realizada.

- 2) En línea de mezcla. Los dos componentes provienen de depósitos diferentes en la terminal de almacenamiento y llegan al camión cisterna de forma simultánea: La mezcla final del biodiésel con el diésel de petróleo en la proporción deseada se realiza en la terminal de almacenamiento, en el brazo de carga del camión cisterna, lo que se conoce como “mezcla splash”.

- 3) Parquímetro bomba de mezcla. Tanto el biodiésel como diésel de petróleo están en depósitos diferentes en la estación de servicio o el punto de consumo. En el surtidor de combustible se marca la mezcla deseada y es el surtidor el que realiza la mezcla solicitada en el momento de servirla. Desde el punto de vista logístico la mejor opción es ésta.

Materias primas[editar]

Véase también Refinería (destilería) Refinación de aceites vegetales - Pretratamiento para biodiésel

La fuente de aceite vegetal suele ser aceite de colza, ya que es una especie con alto contenido de aceite, que se adapta bien a los climas fríos. Sin embargo existen otras variedades con mayor rendimiento por hectárea, tales como la palma de aceite (Elaeis guineensis), Jatropha Curcas, camelina etc. También se pueden utilizar aceites usados (por ejemplo, aceites de fritura), en cuyo caso la materia prima es muy barata, y además se reciclan lo que en otro caso serían residuos.

Existen otras materias primas de las cuales se puede extraer aceite para utilizarlas en el proceso de producción de biodiésel. Las materias primas más utilizadas en la selva amazónica son la Jatropha curcas (piñón en portugués), sacha inchi, el ricino (mamona en portugués) y la palma aceitera.

Además, otra materia prima utilizada es la grasa animal, la cual produce mayores problemas en el proceso de fabricación, aunque el producto final es de igual calidad que el biodiésel de aceite, exceptuando su punto de solidificación.

Una gran variedad de aceites pueden ser usados para producir biodiésel. Entre ellos:

- Aceite vegetal sin usar. Los aceites de colza y soja son los más usados. El aceite de soja representa el 90% de la materia prima para biodiésel en los Estados Unidos. También puede ser obtenido de carraspique (zurrón boliviano), jatropha, lino, girasol, palma, cocotero , aceite de camelina y cáñamo.

- Aceites vegetales usados.

- Grasas animales: cerdo, gallina y los subproductos de la producción de ácidos grasos omega 3 provenientes del pescado.

- Algas, las cuales pueden crecer usando materiales cloacales y sin desplazar la tierra usada para producir comida.

- Aceite de halófitas como la salicornia. Estas crecen en agua salada, generalmente en costas, donde no se puede cultivar otra cosa.

Muchas experiencias sugieren que los aceites usados son las mejores materias primas, empero, debido a que la disponibilidad es drásticamente menor a la cantidad de combustible de petróleo que se quema, la solución no es muy usada.

Las grasas animales son subproductos de la producción de carne. A pesar de esto, no es eficiente criar animales (o atrapar peces) simplemente por su grasa, aunque el uso de los subproductos incrementa el valor de la industria ganadera. Sin embargo, producir biodiésel de grasas animales reemplazaría un pequeño porcentaje de uso de diésel de petróleo. Hoy en día, muchas productoras de biodiésel que trabajan con distintas materias primas, hacen combustible biológico a partir de grasas animales de muy buena calidad. Actualmente una empresa valorada en 5 millones de dólares está siendo construida en EE. UU., con la intención de producir 11.4 millones de litros a partir de 1 billón de kilogramos de grasa de gallina.

El alcohol puede ser metanol, que forma metilésteres, o etanol, que forma etilésteres. El proceso con etanol es más complicado que con metanol, no es recomendado para principiantes.

El metanol proviene del petróleo, aunque puede producirse por pirólisis de la madera. El etanol proviene de las plantas o del petróleo, y hay un método para destilarlo caseramente.

El etanol se conoce con varios nombres: alcohol etílico, CH3-CH2-OH, alcohol del vino o de la cerveza. Ambos alcoholes son muy peligrosos, el metanol más. El catalizador puede ser hidróxido de sodio (soda cáustica, NaOH) o hidróxido de potasio (potasa, KOH). Los productores domésticos experimentados usan KOH, con el cual se genera un subproducto utilizable: fertilizante de potasio. Para ambas sustancias el proceso es el mismo, salvo que se necesitaría 1,4 veces más KOH que NaOH.

Estos últimos productos son también peligrosos, hay que tener los siguientes cuidados: evitar el contacto con los ojos o la piel, no respirar los vapores, alejarlos de los alimentos y los niños. Más allá, reaccionan con aluminio, cobre y zinc. Para el reactor se recomienda usar recipientes de vidrio, esmaltados, acero inoxidable o polietileno de alta densidad.

Uno de los productos para el aceite usado es isopropanol de alta pureza. También para la valoración se usa fenolftaleína. El rojo de fenol, indicador de pH para piscinas, no funciona.

Las proporciones son (por litro de aceite): 200 ml metanol, 3,5 g hasta 6 g de hidróxido de sodio.

Se dice que para la generación de biodiésel se debe seguir la siguiente "receta":

- 1 litro de aceite vegetal (normalmente bajo en agua (2% max) de lo contrario se obtendrá jabón).

- 200 ml de metanol.

- 3,4 g de sosa cáustica (NaOH) (hidróxido de sodio).

Se debe mezclar primero el metanol con la sosa cáustica para generar metóxido de sodio. *** Tener especial cuidado al mezclar estos dos ya que la sosa cáustica combinada con metanol generará una reacción exotérmica muy agresiva, que puede quemar la piel, ojos, etc. ***

Una vez que se obtiene el metóxido, mezclar con el aceite vegetal, calentar a 55 °C y mezclar durante 1 hora, dejar reposar y en aproximadamente 3 horas se ve el resultado: Una capa ligera de aceite transparente arriba y una capa densa y oscura de glicerina debajo.

Cantidad de materia prima requerida[editar]

La producción actual de aceites vegetales y grasas animales no es suficiente para reemplazar la demanda de combustibles fósiles. Es más, al aumentar la producción, se requerirán más fertilizantes y pesticidas, y más tierras serán desplazadas. En Estados Unidos, el consumo de combustibles fósiles es de 160 millones de toneladas, y la producción de aceites y grasas es de 16.3 millones de toneladas.

Si todas las tierras cultivables de los Estados Unidos (1.9 millones de kilómetros cuadrados) fueran usadas para plantar soja para biodiésel, llegaría con suerte a cubrir esta demanda de combustible de petróleo. Esta área se podría reducir considerablemente si se utilizaran algas. Se estima que para cubrir la demanda con aceite de algas, se necesitarían 40 000 kilómetros cuadrados en casos optimistas. Las ventajas de las algas son que se pueden cultivar en tierra no arable (desiertos y terrenos marinos) y su potencial es más alto que el de otras plantas.

Rendimiento[editar]

| Cultivo | Litros/hectárea |

|---|---|

| Palma | 4752 |

| Alga | 3000 |

| Cocotero | 2151 |

| Jatropha | 2000 |

| Colza | 966 |

| Árbol de sebo | 907 |

| Maní | 842 |

| Girasol | 767 |

| Soja | 922 |

| Maíz | 700 |

| Cáñamo | 242 |

El rendimiento del combustible de algas no fue determinado precisamente, pero se dice que es de 12 veces más energía por hectárea que el girasol.[cita requerida]

Se dice[¿quién?] que la planta de jatropha tiene un gran rendimiento, pero depende mucho de las condiciones climáticas y del suelo. El rendimiento promedio es de 1,5 a 2 millones de toneladas en los lugares más favorables. Se cultiva en Filipinas, Malí e India; es resistente a sequías y puede compartir espacio con otros cultivos como el café, azúcar, frutas y vegetales. Se adapta bien en terrenos desérticos lo cual reduce la deforestación.

Procesos industriales[editar]

En la actualidad existen diversos procesos industriales mediante los cuales se pueden obtener biodiésel. Los más importantes son los siguientes:

1. Proceso base-base, mediante el cual se utiliza como catalizador un hidróxido. Este hidróxido puede ser hidróxido de sodio (soda cáustica) o hidróxido de potasio (potasa cáustica).

2. Proceso ácido-base. Este proceso consiste en hacer primero una esterificación ácida y luego seguir el proceso normal (base-base). Se usa generalmente para aceites con alto índice de acidez.

3. Procesos supercríticos. En este proceso ya no es necesario la presencia de catalizador, simplemente se hacen a presiones elevadas en las que el aceite y el alcohol reaccionan sin necesidad de que un agente externo, como el hidróxido, actúe en la reacción.

4. Procesos enzimáticos. En la actualidad se están investigando algunas enzimas que puedan servir como aceleradores de la reacción aceite-alcohol. Este proceso no se usa en la actualidad debido a su alto coste, el cual impide que se produzca biodiésel en grandes cantidades.

5. Método de reacción ultrasónica. En el método reacción ultrasónica, las ondas ultrasónicas causan que la mezcla produzca y colapse burbujas constantemente. Esta cavitación proporciona simultáneamente la mezcla y el calor necesarios para llevar a cabo el proceso de transesterificación. Así, utilizando un reactor ultrasónico para la producción del biodiésel, se reduce drásticamente el tiempo, la temperatura y la energía necesarias para la reacción. Y no sólo reduce el tiempo de proceso sino también de separación.3 De ahí que el proceso de transesterificación puede correr en línea en lugar de utilizar el lento método de procesamiento por lotes. Los dispositivos ultrasónicos de escala industrial permiten el procesamiento de varios miles de barriles por día. Especialmente durante el último año el uso del equipo ultrasónico aumentaba significativamente a causa de sus ventajas económicas.

Métodos de producción[editar]

Proceso por lotes[editar]

- Preparación: se debe tener precaución con la cantidad de agua y AGL presentes en el lípido (aceite o grasa). Si los niveles son muy altos, puede ocurrir una saponificación y obtener jabón.

- El catalizador es disuelto en el alcohol usando un mezclador común.

- La mezcla de alcohol y catalizador es puesta en un contenedor y, más tarde, el aceite o grasa. El sistema es ahora cerrado herméticamente para prevenir la pérdida del alcohol.

- La mezcla se mantiene unos pocos grados encima del punto de ebullición del alcohol (70 °C) para acelerar la reacción. El tiempo estimado de finalización es de 1 a 8 h; bajo condiciones normales, el tiempo disminuye a la mitad cada 10 °C incrementados. Se usa un exceso de alcohol para asegurar que la reacción se complete totalmente (generalmente en proporción 4:1 alcohol:triglicérido).

- La capa de glicerina formada es más densa que la del biodiésel, por eso se pueden separar por gravedad. A veces se usa un centrifugador para separar los dos materiales más rápido.

- Una vez separados la glicerina del biodiésel, el exceso de alcohol en cada capa es removido por destilación. Hay que cuidar que el alcohol extraído no tenga agua.

- Los productos extraídos con la glicerina pueden ser separados para obtener glicerina pura.

- El biodiésel es a veces purificado lavándolo cuidadosamente con agua tibia para remover los restos de catalizador y jabón. Luego se seca y se almacena.

Proceso supercrítico[editar]

Un método alternativo de transesterificación sin catalizador usa metanol supercrítico en temperaturas y presiones altas continuamente. En estado supercrítico, el aceite y el metanol forman una única fase y la reacción ocurre espontánea y rápidamente. Además tolera que la materia prima contenga agua. El paso de remoción del catalizador es suprimido. A pesar de las altas temperaturas y presiones, los costes energéticos son similares y hasta menores que el proceso anterior.

Reactor ultrasónico[editar]

En este método, las ondas ultrasónicas hacen que la mezcla produzca burbujas que chocan entre sí constantemente. Esta cavitación provee simultáneamente el movimiento y el calentamiento requerido para la transesterificación. Consecuentemente, usar un reactor ultrasónico reduce significativamente el tiempo, las temperaturas y la energía necesarios. Por consiguiente, este proceso puede cubrir varias etapas en un mismo período de tiempo en vez del proceso por lotes.

Método de microondas[editar]

Se está investigando actualmente el uso de hornos microondas para proveer la energía necesaria en la transesterificación. Los microondas proveen calor intenso concentrado que puede ser mayor que el mismo dentro del recipiente en una reacción por lotes. Un proceso de 6 litros por minuto con una conversión de 99% ha demostrado que consume un cuarto de la energía requerida en el proceso por lotes. El proceso sigue siendo para uso científico y en etapa de desarrollo.

Usando enzimas lipasas[editar]

La lipasa es una enzima que se usa en el organismo para disgregar las grasas de los alimentos para que se puedan absorber. Se han hecho una usando enzimas como catalizador. Las mismas muestran que se puede obtener un muy buen rendimiento. El uso de lipasas hace la reacción menos sensible a grandes cantidades de AGL (que son un problema en la producción común).

Estándares y regulación[editar]

Los ésteres metílicos de los ácidos grasos (FAME), denominados biodiésel, son productos de origen vegetal o animal, cuya composición y propiedades están definidas en la Unión Europea en la norma EN 14214, con una excepción del índice de yodo para España, cuyo valor máximo queda establecido en 140 en vez de 120 como propone la norma EN 14214.

En España el biodiésel aparece regulado en el Real Decreto 61/2006, de 31 de enero, por el que se determinan las especificaciones de gasolinas, gasóleos, fuelóleos y gases licuados del petróleo y se regula el uso de determinados biocarburantes. Para las mezclas de biocarburantes con derivados del petróleo que superen un 5% de ésteres metílicos de los ácidos grasos o de bioetanol es obligatoria una etiqueta específica en los puntos de venta.4

NORMA EN 14214[editar]

Estándares europeos que describen los requerimientos para FAME (ésteres de metanol). Existe en tres idiomas: inglés, francés y alemán. La última versión fue publicada en noviembre de 2008. Existen diferencias en la norma debido a los requisitos para clima frío.

Estas especificaciones fueron hechas por el CEN (Comité Europeo de Normalización), una organización no lucrativa privada cuyo objetivo es fomentar la economía europea en el mundo, el bienestar de los ciudadanos y el medio ambiente.

| Propiedad | Unidad | Mínimo | Máximo |

|---|---|---|---|

| Contenido de éster | % (m/m) | 96,5 | - |

| Densidad a 15 °C | kg/m3 | 860 | 900 |

| Viscosidad a 40 °C | mm2/s | 3,5 | 5,0 |

| Punto de inflamación | °C | >101 | - |

| Contenido de azufre | mg/kg | - | 10 |

| Residuo carbonoso | % (m/m) | - | 0,3 |

| Índice de cetano | - | 51,0 | - |

| Contenido en cenizas de sulfatos | % (m/m) | - | 0,02 |

| Contenido de agua | mg/kg | - | 500 |

| Contaminación total | mg/kg | - | 24 |

| Corrosión en lámina de cobre | clasificación | Clase 1 | Clase 1 |

| Estabilidad a la oxidación, 110 °C | horas | 6 | - |

| Valor ácido | mg KOH/g | - | 0,5 |

| Índice de yodo | - | - | 120 |

| Metiléster linolénico | % (m/m) | - | 12,0 |

| Metiléster poliinsaturado | % (m/m) | - | 1 |

| Contenido en metanol | % (m/m) | - | 0,20 |

| Contenido en monoglicéridos | % (m/m) | - | 0,80 |

| Contenido en diglicéridos | % (m/m) | - | 0,20 |

| Contenido en triglicéridos | % (m/m) | - | 0,20 |

| Glicerina libre | % (m/m) | - | 0,02 |

| Glicerina total | % (m/m) | - | 0,25 |

| Metales grupo I (Na+K) | mg/kg | - | 5,0 |

| Metales grupo II (Ca+Mg) | mg/kg | - | 5,0 |

| Contenido en fósforo | mg/kg | - | 10,0 |

NORMA ASTM D6751[editar]

La ASTM (American Society of Testing and Materials) es una de las organizaciones voluntarias de estándares más grande del mundo. Establece estándares para materiales, productos, sistemas y servicios.

Estas especificaciones son para mezcla B100.

| Propiedad | Límites | Unidad |

|---|---|---|

| Punto de inflamación | 130,0 mín. | °C |

| Agua y sedimentos | 0,050 máx. | % vol |

| Viscosidad cinemática a 40 °C | 1,9 – 6,0 | mm²/s |

| Cenizas sulfatadas | 0,020 máx. | % masa |

| Azufre (Grado S 15) | 0,0015 máx. | ppm |

| Azufre (Grado S 500) | 0,05 máx. | ppm |

| Corrosión en lámina de cobre | N° 3 máx. | - |

| Índice de cetano | 47 mín. | - |

| Punto de enturbiamiento | A informar por cliente | °C |

| Residuo carbonoso | 0,050 máx. | % masa |

| Acidez | 0,80 máx. | mg KOH/g |

| Glicerina libre | 0,020 máx. | % masa |

| Glicerina total | 0,240 máx. | % masa |

| Contenido de fósforo | 0,001 máx. | % masa |

| Temperatura de destilación, equivalente en temperatura atmosférica, 90% recuperado | 360 máx. | °C |

NORMA ASTM D7467[editar]

La ASTM aprobó una especificación para mezclas diésel que contienen entre 6 y 20% de biodiésel. Con esta nueva especificación los fabricantes de motores diésel pueden probar diésel B20 en los motores para asegurar su óptimo rendimiento. Actualmente, Chrysler apoya el uso de B20 en su Dodge Ram. De la misma forma, General Motors acepta un B5 pero limita el uso de B20 a flotas del gobierno.

| Propiedad | Unidad | Mínimo | Máximo |

|---|---|---|---|

| Punto de inflamación | °C | 52 | - |

| Agua y sedimentos | % vol. | - | 0,05 |

| Ceniza | % (m/m) | - | 0,01 |

| Azufre | |||

| -S15 | ppm | - | 0,0015 |

| -S500 | ppm | - | 0,05 |

| Corrosión en lámina de cobre | Clasificación | - | No. 3 |

| Índice de cetano | - | 40 | - |

| Residuo carbonoso | % (m/m) | - | 0,35 |

| Valor ácido | mg KOH/g | - | 0,3 |

| Estabilidad a la oxidación | horas | 6 | - |

| Lubricación | Micrones | - | 520 |

| Contenido de biodiésel | % volumen | 6 | 20 |

Aplicaciones[editar]

El biodiésel puede ser utilizado en estado puro (B100) o puede ser mezclado con diésel de petróleo en las operaciones de concentración en la mayoría de las bombas de inyección diésel. La nueva extrema alta presión (29.000 psi) de los motores tiene límites estrictos de fábrica de B5 o B20, según el fabricante. El biodiésel tiene diferentes propiedades disolventes que el petrodiésel y degradará las juntas de caucho natural y las manguerasen los vehículos (en su mayoría vehículos fabricados antes de 1992), aunque éstos tienden a reemplazarlos en su mantenimiento normal por lo que es muy probable que ya hayan sido reemplazadas por FKM, que no es reactiva al biodiésel. Se sabe que el biodiésel elimina los depósitos de residuos en las líneas de combustible en las que se ha utilizado el petrodiésel. Como resultado, los filtros de combustible pueden ser obstruidos con partículas si se realiza una transición rápida de biodiésel puro. Por lo tanto, se recomienda cambiar los filtros de combustible en los motores y calentadores poco después de comenzar el cambio a una mezcla de biodiésel5

Argentina[editar]

En Argentina, desde 2014 todo el diésel debe contener un 10% de biodiésel, así como la gasolina contiene un 10% de bioetanol.

Estados Unidos[editar]

En septiembre de 2005 Minnesota fue el primer estado en obligar a que el diésel comercializado contenga al menos un 2% de biodiésel.6

Uso para vehículos y aceptación de fabricantes[editar]

En 2005, Chrysler lanzó la Jeep Liberty CRD basada en diésel con mezcladores de 5% de biodiésel. En 2007, la misma marca indicó que incrementaría la mezcla a 20% si se estandarizaba el biodiésel en los Estados Unidos.

Desde el 2004, la ciudad Halifax, Nueva Escocia, actualizó su sistema de transporte público para que los autobuses anduvieran con biodiésel puro de aceite de pescado. En un principio surgieron dificultades técnicas, pero con el tiempo se superaron.

En 2007 McDonald's del Reino Unido anunció que convertiría su aceite usado en biodiésel para abastecer a los ómnibus de este país.

Uso en trenes[editar]

Virgin Trains (compañía de trenes británica) dijo que tiene el primer tren a biodiésel B20 y que reducía en un 14% las emisiones.

El Tren Real el 15 de septiembre de 2007, completó su primer recorrido con B100 abastecidos por Green Fuels Ltd. La realeza, el príncipe de Gales y el director de Green Fuels, fueron los primeros pasajeros en un tren corriendo 100% biodiésel. Desde ese entonces, el tren opera exitosamente con biodiésel puro.

También en Disney, los trenes del parque corren con B98 desde el 2007. En el 2008 se canceló el proyecto por falta de abastecimiento, pero en 2009 lo retomaron usando biodiésel a partir de aceites usados del parque.

Aceite de calefacción[editar]

El biodiésel puede ser usado también como combustible de calefacción en calderas domésticas y comerciales. Una mezcla de 20% de biodiésel y 80% de aceite es la recomendada para no tener que modificar nada.

Se debe tener cuidado en el primer uso porque los residuos del diésel son removidos y pueden obstruir cañerías: es necesario un cambio de filtro. Otra idea es usar biodiésel progresivamente para que las obstrucciones no ocurran con tanta facilidad. Esto genera una ventaja: el sistema se limpia y su rendimiento aumenta.

Algunos estudios afirman que si se usara biodiésel B20 en los hogares, las emisiones de CO2 se reducirían en 1,5 millones de toneladas por año.

En Massachusetts, una ley ordena que todo diésel para calentar debe ser 2% biodiésel para 2010 y para 2013, 5%.

No hay comentarios:

Publicar un comentario