retardador es una sustancia, generalmente agregada al agua , usada para retardar el tiempo de secado de las pinturas acrílicas , lo que da más tiempo para mezclar o estratificar los reflejos .

Los retardadores se utilizan para contrarrestar las propiedades de secado rápido de las pinturas acrílicas, lo que hace posible el uso de técnicas húmedas en húmedo u otras técnicas que de otro modo requerirían pinturas al óleo . Cuando se usan correctamente, pueden mantener la pintura seca desde media hora adicional hasta un día de trabajo completo. Sin embargo, aplicar demasiado retardante puede evitar que la capa se seque correctamente mientras el retardante esté presente, causando daños futuros en la pintura, a menos que la capa de pintura afectada se elimine o vuelva a mezclar.

Contenido [ editar ]

Hecho en casa [ editar ]

Para el retardador acrílico hecho en casa, riegue con glicerol aproximadamente 5: 1 (agua: glicerol) y aplique a la pintura. [1] También se puede usar anticongelante no tóxico para automóviles, que contiene propilenglicol.

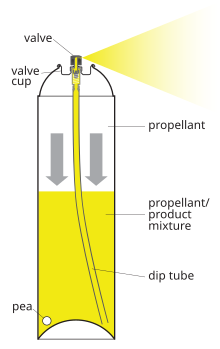

La pintura en aerosol (también llamada pintura en aerosol ) es un tipo de pintura que viene en un recipiente presurizado sellado y se libera en un aerosol cuando se presiona un botón de la válvula . Una forma de pintura en aerosol , la pintura en aerosol deja una superficie lisa y cubierta uniformemente, a diferencia de muchas pinturas tradicionales en rollo o cepilladas. Las latas de tamaño estándar son livianas, portátiles, baratas y fáciles de almacenar. La imprimación en aerosol se puede aplicar directamente sobre metales desnudos y muchos plásticos.

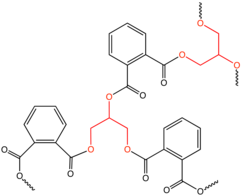

alquídico es un poliéster modificado por la adición de ácidos grasos y otros componentes. Se derivan de polioles y un ácido dicarboxílico o anhídrido de ácido carboxílico . El término resina alquídica es una modificación del nombre original "alcid", lo que refleja el hecho de que se derivan de alc ohol y orgánica ac Identificación del s. La inclusión del ácido graso confiere una tendencia a formar un revestimiento flexible. Los alquidos se utilizan en pinturas y en moldes para fundición . Son la resina dominante.o "aglutinante" en la mayoría de los recubrimientos comerciales "a base de aceite". Aproximadamente 200,000 toneladas de resinas alquídicas se producen cada año. [1] Los alquidos originales eran compuestos de glicerol y ácido ftálico vendidos bajo el nombre de Glyptal . Se vendieron como sustitutos de las resinas Copal de color más oscuro , creando así barnices alquídicos que eran mucho más pálidos en color. A partir de estos, se desarrollaron los alquidos que hoy conocemos.

Fabricación [ editar ]

Hay dos tipos de resinas alquídicas, secado (incluido el semisecado) y no secado. Ambos tipos se producen típicamente a partir de ácidos o anhídridos dicarboxílicos, tales como anhídrido ftálico o anhídrido maleico , y polioles , tales como trimetilolpropano , glicerina o pentaeritritol . Los productos alquídicos también se utilizan en artículos como resinas y pinturas.

Para las resinas de "secado", los triglicéridos se derivan de ácidos grasos poli insaturados (a menudo derivados de aceites vegetales y vegetales , por ejemplo, aceite de linaza ). Estos alquidos de secado se curan al aire. La velocidad de secado y la naturaleza de los recubrimientos dependen de la cantidad y el tipo de aceite de secado empleado (más aceite poliinsaturado significa una reacción más rápida en el aire) y el uso de sales metálicas, los llamados agentes de secado de aceite . Estos son complejos metálicos que catalizan la reticulación de los sitios insaturados.

Los recubrimientos alquídicos se producen en dos procesos; Proceso de ácidos grasos y el proceso de alcoholisis o mono-glicéridos . Se producen alquidos de mayor calidad y mayor rendimiento en el proceso de ácidos grasos, donde la composición de la resina resultante se puede controlar con mayor precisión. En este proceso, un anhídrido de ácido , un poliol y un ácido graso insaturado se combinan y se cocinan juntos hasta que el producto ha alcanzado un nivel predeterminado de viscosidad. Penta alquídicos se hacen de esta manera. Las resinas alquídicas más económicas se producen a partir del proceso de alcoholisis o glicéridos, donde el control de calidad del producto final no es tan importante. En este proceso, el aceite vegetal crudo, alto en componente insaturado, se combina con poliol adicional y se calienta para causarTransesterificación de los triglicéridos en una mezcla de aceites mono y diglicéridos. A esta mezcla resultante se le agrega anhídrido ácido para construir el peso molecular de la resina en aproximadamente el mismo producto que en el proceso de ácido graso. Sin embargo, el proceso de alcoholisis (también conocido como proceso de glicéridos) produce una estructura más aleatoriamente orientada. Para eliminar el agua producida como un subproducto y para aumentar la velocidad de reacción, se agregó el exceso de anhídrido ftálico. De este modo, se eliminó el agua con el ácido sin reaccionar calentando la masa hasta la temperatura necesaria para hacer esto. Significaba que la reacción no era tan controlable como se desearía. Se introdujo un nuevo proceso, en el que se añadió xileno para producir un azeótropocon el agua. Esto dio mayor control a una temperatura más baja; También produjo resinas con una viscosidad más baja, útiles para hacer pinturas con alto contenido de sólidos. El proceso fue conocido como el proceso AZO. En ambos casos, el producto resultante es una resina de poliéster a la que se unen grupos colgantes de aceite de secado. Al final de cada proceso, la resina se purifica, se diluye en solvente y se vende a fabricantes de pinturas y barnices . [2]

Metalcasting [ editar ]

Los aglutinantes alquídicos o de uretano en aceite se utilizan en la metalurgia para la creación de moldes a base de arena . La resina alquídica se mezcla con un isocianato polimérico y un secador metálico, que acelera la reacción. A diferencia de otras tecnologías de moldeo sin hornear, el proceso no produce humos tóxicos, pero los moldes necesitan un curado al aire más prolongado. [3]

Tipos de recubrimiento [ editar ]

Los recubrimientos alquídicos se venden típicamente en tres clases: largo, medio y corto. Estos términos representan la longitud del aceite en la resina. Los productos alquídicos también se modifican con resina fenólica, estireno , vinil tolueno , monómeros acrílicos (para que se sequen más rápidamente) y poliuretanos . Los alquidos de uretano se fabrican haciendo reaccionar los grupos OH residuales en el alquido con grupos NCO a partir de un isocianato . Al agregar ciertas resinas modificadoras, es posible producir alquidos tixotrópicos para uso decorativo. Los últimos productos alquídicos son las resinas cortas de aceite A / D, donde la longitud del aceite se acorta al interrumpir la cadena con ácido benzoico y ahora para - tert-Acido butilbenzoico (Alkydal M 48), estos tienen una mejor distribución de peso molecular controlada y una mejor durabilidad. Los productos alquídicos para uso decorativo tienen aceite extra cocido para alargarlos y hacerlos más duraderos. Las resinas de aceite cortas utilizadas en los esmaltes de cocción están hechas de aceites saturados o ácidos grasos que no se secan. Estos usualmente tienen valores de hidroxilo y ácido mucho más altos, para poder reaccionar con los grupos hidroxilo de las resinas amino. Estas mezclas generalmente se estabilizan con aminas para prevenir la gelificación en el almacenamiento.

Debido a que los componentes principales de un recubrimiento alquídico, es decir, ácidos grasos y aceites triglicéridos, se derivan de recursos renovables de bajo costo, esto ha mantenido el costo de los recubrimientos alquídicos muy bajo, a pesar del costo cada vez mayor del petróleo , que es la materia prima predominante. fuente de la mayoría de los otros recubrimientos como vinilos , acrílicos , epoxis y poliuretanos . Las fuentes típicas de aceites de secado para recubrimientos alquídicos son aceite de tung , aceite de linaza, aceite de girasol , aceite de cártamo , aceite de nuez , aceite de soja , aceite de pescado , aceite de maíz., DCO (producido por la deshidratación de aceite de ricino, que crea un semisecado, conjugado, aceite / ácido graso), y aceite alto(subproducto de aceite resinoso de la fabricación de pasta y papel). Las resinas no secantes / plastificantes están hechas de ricino, palma, aceites de coco y cardura (un ácido graso sintético, versático). Al mismo tiempo, el aceite de ricino deshidratado fue el único aceite que se permitió usar en la fabricación de resinas en la India; no se permitió el uso de aceites comestibles.

No hay comentarios:

Publicar un comentario