Introducción

Básicamente, un condensador, en su expresión más simple, está formado por dos placas metálicas (conductoras de la electricidad) enfrentadas y separadas entre sí por una mínima distancia, y un dieléctrico, que se define como el material no conductor de la electricidad (aire, mica, papel, aceite, cerámica, etc.) que se encuentra entre dichas placas. La magnitud del valor de capacidad de un condensador es directamente proporcional al área de sus placas e inversamente proporcional a la distancia que las separa. Es decir, cuanto mayor sea el área de las placas, mayor será el valor de capacidad, expresado en millonésimas de Faradios [µF], y cuanto mayor sea la distancia entre las placas, mayor será la aislación o tensión de trabajo del condensador, expresadas en unidades de Voltios, aunque el valor de capacidad disminuye proporcionalmente cuanto más las placas se separan.

Tecnología de los condensadores electrolíticos

Dentro de la gran variedad de tecnologías de fabricación de condensadores, los electrolíticos son los de mayor capacidad, debido a que se recurre a reducir la separación entre las placas, a aumentar el área enfrentada de las mismas y a la utilización de un dieléctrico de elevada constante dieléctrica.

Los condensadores electrolíticos deben su nombre a que el material dieléctrico que contienen es un ácido llamado electrolito y que se aplica en estado líquido. La fabricación de un condensador electrolítico comienza enrollando dos láminas de aluminio separadas por un papel absorbente humedecido con ácido electrolítico. Luego se hace circular una corriente eléctrica entre las placas para provocar una reacción química que producirá una capa de óxido sobre el aluminio, siendo este óxido de electrolito el verdadero dieléctrico del condensador. Para que pueda ser conectado en un circuito electrónico, el condensador llevará sus terminales de conexión remachados o soldados con soldadura de punto. Por último, todo el conjunto se insertará en una carcasa metálica que le dará rigidez mecánica y se sellará herméticamente, en general, con un tapón de goma, que evitará que el ácido se evapore en forma precoz.

Un término muy común en la jerga de los fabricantes de condensadores electrolíticos es el de protocondensador , con el cual se denomina a los condensadores fabricados y ensamblados que aun no se les ha hecho circular una corriente para que se forme la capa de óxido de electrolito. Este término lo utilizaremos más adelante para una mejor comprensión en este mismo artículo.

Cabe aclarar que, si bien existen condensadores con dieléctrico de papel, en el caso de los electrolíticos el papel entre placas cumple la función de sostener al ácido uniformemente en toda la superficie de las mismas.

Diversas fallas en los electrolíticos

Una falla en la uniformidad de la capa de óxido formada en algún punto de las placas produce un cortocircuito o una disminución de la tensión de trabajo del condensador. Esta condición aumenta una corriente de fuga que provoca el sobrecalentamiento interno y la consiguiente expansión y evaporación del ácido, que al superar por presión el hermetismo del tapón de goma puede destruir por explosión al condensador.

Si el sellado hermético del condensador no es bueno, el ácido se seca y deja de actuar como dieléctrico. En este caso, el valor de capacidad se reduce progresivamente.

Un condensador que en un período de aproximadamente 4 años no recibe tensión (es decir, no se utiliza), comienza a deformarse internamente. En efecto, la capa de óxido de electrolito se reduce por sí misma si el condensador no es conectado a una fuente de tensión continua, acercándose gradualmente a su condición primitiva de protocondensador , cuando en fábrica estaba siendo formado. Es por eso que debería tenerse especial cuidado en conocer la fecha de fabricación de estos componentes casi perecederos, o preguntar el tiempo de inactividad de un aparato electrónico, si se apresta a repararlo. Un caso similar ocurre cuando se utiliza a un condensador con tensiones mucho menores a su tensión nominal de trabajo; al estar prácticamente sin polarización de corriente continua, la capa de óxido se irá haciendo cada vez más angosta, hasta provocar la falla del circuito electrónico en donde trabaja.

Al estar los terminales del condensador unidos por remaches o puntos de soldadura a las placas, existe en ambos casos una cierta resistencia de contacto. Si el condensador trabaja en una condición de alto rizado (ripple) como, por ejemplo, el filtrado una fuente conmutada (switching), estas uniones eléctricas se calientan y se oxidan. Al calentarse y enfriarse, se dilatan y contraen respectivamente; estas sucesivas contracciones y dilataciones provocarán el aflojamiento de las uniones de los terminales, llegando incluso a dejar al condensador en un estado de circuito abierto o con intermitencias, comúnmente llamadas falsos contactos. Por otra parte, estos falsos contactos producen un sobrecalentamiento, que acelera el proceso, en una especie de círculo vicioso. Esta condición especial es la que suele confundir a los técnicos más experimentados, pues un aparato puede funcionar correctamente en el instante inicial de encendido y fallar al alcanzar apenas unos grados de temperatura y viceversa.

Medición y comprobación de condensadores electrolíticos

Si bien existen varias pruebas y mediciones que pueden realizarse sobre un condensador, mencionaremos aquellas que especialmente estén al alcance de un técnico estudiante o un profesional reparador y que sean de utilidad para la detección y solución de fallos en equipos electrónicos.

- COMPROBACION DE CONTINUIDAD: se utiliza un óhmetro común para comprobar si el condensador está en cortocircuito o con fugas de importancia, aunque no se podrá comprobar con certeza que esté a circuito abierto o con intermitencias internas.

- MEDICION DE LA CORRIENTE DE FUGAS: se realiza con una fuente de alimentación de corriente continua que se ajusta a la tensión nominal de trabajo del condensador y se aplica al mismo a través de un resistor de, por ejemplo, 1 kO. La caída de tensión sobre la resistencia, medida con un voltímetro, o el valor de corriente continua medido con un microamperímetro, luego de producirse la carga inicial, dará idea de la corriente de fuga, que deberá compararse con la especificada por el fabricante en su hoja de datos. Este tipo de medición resulta útil en los condensadores conectados como acoplo entre etapas de, por ejemplo, amplificadores de audio.

- MEDICION DE LA CAPACIDAD: puede utilizarse un puente LCR o un medidor de capacidad (capacímetro) y su lectura servirá para conocer si el valor de capacidad se encuentra dentro del rango de tolerancia especificada por el fabricante. Un condensador en muy mal estado debería reflejar dicha condición en su valor de capacidad, sin embargo, en la práctica, una variación del 10 % en el valor de capacidad puede ocultar un daño mayor, de hasta el 120 %, si se elige evaluar al condensador midiendo su Resistencia Serie Equivalente (ESR). La medición de la capacidad será de mayor utilidad para los diseñadores de circuitos de RF, osciladores, circuitos con ajuste de sintonía, etc.

- MEDICION DE LA RESISTENCIA SERIE EQUIVALENTE (ESR): puede realizarse con un generador de RF generalmente ajustado a una frecuencia de unos 50 a 100 KHz. En serie con el condensador se debe conectar una resistencia igual a la impedancia de salida del generador y en paralelo con él, un milivoltímetro de RF o bien, un osciloscopio. Cuanta más diferencia de potencial exista sobre la resistencia, mejor será el estado del condensador. Las lecturas tomadas sólo servirán para la frecuencia elegida, perdiendo sentido el realizar comparaciones entre valores de ESR medidos a diferentes frecuencias. También puede utilizarse un medidor especializado de Resistencia Serie Equivalente. Un instrumento de este tipo combina todos los instrumentos de laboratorio mencionados en la medición de ESR, ya conectados y ajustados adecuadamente a la misma frecuencia. Esta comprobación permitirá medir la resistencia serie de sus terminales, su unión a las placas, el estado de sequedad del electrolito interno y de la capa de óxido, es decir, cuán lejos está un condensador de su condición inicial de protocondensador , y será muy útil para determinar rápidamente el estado dinámico de los condensadores aun conectados a sus circuitos de trabajo.

Capacitor / condensador electrolítico

A diferencia de los condensadores / capacitores comunes, los capacitores electrolíticos se han desarrollado para lograr grandes capacidades en dimensiones físicas reducidas.

Este capacitor se logra con un dieléctrico especial. La capacidad de un capacitor tiene la siguiente fórmula: C = EA/d, donde:

– A = superficie

– d = separación de placas

– E = constante dieléctrica

– d = separación de placas

– E = constante dieléctrica

Si el valor de la constante dieléctrica (E) aumenta, también aumenta la capacitancia del capacitor. Este dieléctrico es un electrolito constituido por óxido de aluminio impregnado en un papel absorbente. Cuando se fabrica el capacitor electrolítico, se arrollan dos láminas de aluminio, separadas por un papel absorbente impregnado con el electrolito.

Después se hace circular una corriente entre las placas, con el propósito de provocar una reacción química que creará una capa de óxido de aluminio que será el dieléctrico (aislante). Ver diagrama.

Físicamente consta de un tubo de aluminio cerrado, dentro del cual se haya el capacitor. Está provisto de una válvula de seguridad que se abre en caso de que que el electrolito (de allí viene el nombre) entre en ebullición y evitando el riesgo de explosión. El capacitor electrolítico es un elemento polarizado, por lo que sus terminales no pueden ser invertidas. Generalmente el signo de polaridad viene indicado en el cuerpo del capacitor.

El inconveniente que tienen estos capacitores es que el voltaje permitido entre sus terminales no es muy alto. Si fuera necesario cambiar este capacitor, se debe buscar uno de la misma capacidad y con un voltaje igual o mayor al del capacitor dañado, pero…

No se recomienda utilizar un capacitor de voltaje (dato de fabrica) muy superior al dañado pues, un capacitor que recibe un voltaje mucho menor que para la que fue diseñado, siente que no estuvo polarizado en corriente continua y la capa de óxido de aluminio disminuye hasta que el elemento falla.

condensador electrolítico es un tipo de condensador que usa un líquido iónico conductor como una de sus placas. Típicamente con más capacidad por unidad de volumen que otros tipos de condensadores, son valiosos en circuitos eléctricos con relativa alta corriente y baja frecuencia. Este es especialmente el caso en los filtros de alimentadores de corriente, donde se usan para almacenar la carga, y moderar la tensión eléctrica de salida y las fluctuaciones de corriente en la salida rectificada. También son muy usados en los circuitos que deben conducir corriente continua pero no corriente alterna.

Los condensadores electrolíticos pueden tener mucha capacitancia, permitiendo la construcción de filtros de muy baja frecuencia.

Condensadores electrolíticos de diferentes tamaños.

Condensador electrolítico Axial (arriba) y radial (abajo).

Historia

No existe un inventor claro del condensador electrolítico. Es uno de los muchos casos de tecnología que se pueden considerar una curiosidad de laboratorio, la clásica "búsqueda de solución para un problema".

El principio del condensador electrolítico fue descubierto en 1886 por Charles Pollak, como parte de su investigación en la anodización del aluminio y otros metales. Pollack descubrió que debido a la delgadez de la capa de óxido de aluminio producida, había mucha capacitancia entre el aluminio y la solución de electrolito. Un problema importante era que la mayoría de los electrolitos tendían a disolver esta capa de óxido de nuevo cuando la tensión se eliminaba, pero finalmente él encontró que el perborato de sodio bórax permitía la creación de la capa sin atacarla después. Le fue concedida una patente para el condensador electrolítico de aluminio con disolución de bórax en 1897.

La primera aplicación práctica de esta tecnología fue en los condensadores de arranques de motores de corriente alterna. La mayoría de los condensadores electrolíticos son polarizados, esto es, sólo pueden operar con corriente continua, pero usando varias placas de aluminio anodizado e intercalando entre ellas el electrolito de bórax, es posible hacer un condensador que puede ser usado en sistemas de corriente alterna.

Los condensadores del siglo XIX y principios del XX tienen pocas similitudes con los actuales, y eran construidos de forma más parecida a una batería de coche. El electrolito de disolución de bórax tenía que ser periódicamente redisuelto con agua destilada, algo que recuerda a las baterías de plomo ácido.

La primera aplicación masiva de las versiones de corriente continua de este tipo de condensador fue en las centralitas telefónicas para suavizar los cambios de estado de los relés de las líneas de 48 voltios.

El desarrollo de los receptores de radio domésticos de corriente alterna, a finales de los 1920 requirieron de la producción de condensadores de alta capacidad (para la época) y alto voltaje, como mínimo de 4 microfaradios y hasta 500 voltios. Los de papel enrollado y plata con aceite estaban disponibles entonces pero los dispositivos con ese orden de capacidad y voltaje eran pesados y prohibitivamente caros. El primer prototipo de un condensador electrolítico moderno fue patentado por Julius Lilienfield en 1926. Su diseño seguía las líneas del condensador de mica y plata, pero con papel empapado en electrolito en lugar de la mica. Se probó que era difícil refrigerar el dispositivo y en las condiciones calientes típicas de los los receptores de radio se agujereaban y fallaban.

El ingeniero retirado del ejército de Estados Unidos Ralph D. Mershon desarrolló el primer condensador electrolítico para radio comercialmente disponible en cualquier cantidad, aunque algunos otros investigadores produjeron dispositivos similares. El "condensador Mershon" como se le conoció, estaba construido como un condensador de papel convencional, con dos largas tiras de película de aluminio enrolladas con tiras de papel empapado en solución electrolítica, en lugar de cera. En lugar de intentar cerrarlo herméticamente, la solución de Mershon fue simplemente meter el condensador en una lata de aluminio o cobre, llena hasta la mitad de electrolito extra. (Estos son llamados "electrolíticos húmedos" por los radioaficionados, y los que se encuentran aún con algo de líquido dentro son piezas de coleccionista).

A pesar del éxito inmediato de Mershon (y el nombre "Condensador de Mershon" fue durante un corto tiempo sinónimo de receptores de radio de calidad en los años 20), debido a varias dificultades de fabricación su tiempo de vida en funcionamiento era corto y la compañía de Mershon quebró a comienzos de la década de 1930.

No fue hasta la segunda guerra mundial cuando se dedicaron suficientes recursos para encontrar las causas de los problemas, que los condensadores electrolíticos se convirtieron en los componentes útiles que son hoy en día.

Construcción

Los condensadores electrolíticos de aluminio se construyen a partir de dos tiras de aluminio, una de las cuales está cubierta de una capa aislante de óxido, y un papel empapado en electrolito entre ellas. La tira aislada por el óxido es el ánodo, mientras el líquido electrolito y la segunda tira actúan como cátodo. Esta pila se enrolla sobre sí misma, ajustada con dos conectores pin y se encaja en un cilindro de aluminio. Las dos geometrías más populares son las axiales y radiales mostradas en la fotografía.

Polaridad

En los condensadores electrolíticos de aluminio, la capa de óxido aislante en la superficie de la placa de aluminio actúa como dieléctrico, y es la delgadez de esta capa la que permite obtener una gran capacidad en un pequeño volumen. La capa de óxido puede mantenerse inafectada incluso con una intensidad de campo eléctrico del orden de 109 voltios por metro. La combinación de alta capacidad y alto voltaje resultan en una gran densidad energética.

Al contrario que la mayoría de los condensadores, los electrolíticos tienen polaridad. La polaridad correcta se indica en el envoltorio con una franja indicando el signo negativo y unas flechas indicando el terminal que debe conectarse al potencial menor (terminal negativo). También, el terminal negativo es más corto que el positivo. Esto es importante porque una conexión con voltaje invertido de más de 1,5 Voltios puede destruir la capa central de material dieléctrico por una reacción de reducción electroquímica. Sin este material dieléctrico, el condensador entra en cortocircuito, y si la corriente es excesiva, el electrolito puede hervir y hacer explotar el condensador.

Existen disponibles condensadores especiales para uso con corriente alterna, normalmente conocidos como "condensadores no-polares" o "NP". En ellos, las capas de óxido se forman en las dos tiras de aluminio antes del ensamblado. En los ciclos alternos, una u otra de las placas actúan como un diodo, evitando que la corriente inversa dañe el electrolito de la otra. Esencialmente, un condensador de 10 microfaradios de alterna se comporta como dos de 20 microfaradios de continua conectados en serie inversa.

Los condensadores modernos tienen una válvula de seguridad, típicamente en una esquina del envoltorio o una terminación especialmente diseñada para ventilar el líquido/gas caliente, pero aun así las rupturas pueden ser dramáticas. Los condensadores electrolíticos pueden soportar una tensión inversa por un tiempo corto, pero durante este tiempo conducirán mucha corriente y no se comportarán como verdaderos condensadores. La mayoría sobrevivirán sin tensión inversa, o con tensión alterna, pero los circuitos deben diseñarse siempre pensando en que no haya tensión inversa durante tiempos significativos. La corriente directa constante (con la polaridad correcta) es lo preferible para aumentar la vida del condensador.

| Condensador | Condensador Polarizado | Condensador Variable |

Símbolos esquemáticos para condensadores electrolíticos. Algunos esquemas no incluyen el signo "+" al lado del símbolo. Los condensadores electrolíticos se marcan para indicar la polaridad de los terminales.

Electrolito

El electrolito es usualmente ácido bórico o borato de sodio en disolución acuosa junto con algunos azúcares o glicol de etileno que se añaden para retardar la evaporación. Conseguir un buen balance entre la estabilidad química y la baja resistencia eléctrica interna es complicado, y de hecho la composición exacta de los buenos electrolitos es un secreto comercial guardado celosamente. Llevó muchos años de dolorosas investigaciones antes de que fueran desarrollados condensadores útiles.

Los electrolitos pueden ser tóxicos o corrosivos. Trabajar con electrolitos requiere medidas de seguridad y equipo de protección apropiado como guantes, máscaras y gafas de seguridad. Algunos viejos electrolitos de tantalio, a menudo llamados de "pulmon húmedo" contienen ácido sulfúrico corrosivo, pero la mayoría de ellos ya no se usan debido a la corrosión.

Comportamiento eléctrico de los electrolíticos

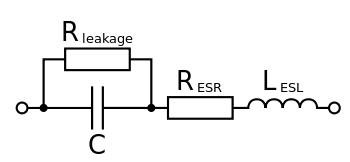

Un modelo de circuito común para un condensador electrolítico es el siguiente esquema:

Donde Rleakage es la resistencia interna, RESR es la resistencia serie equivalente, LESL es la inductancia serie equivalente (siendo L el símbolo convencional para la inductancia).

RESR debe ser tan pequeña como sea posible, pues determina la pérdida de potencia cuando el condensador se usa para suavizar los picos de voltaje. Las pérdidas son cuadráticas con el rizado de corriente que fluye a su través y lineales con RESR. Condensadores con baja ESR son imperativos para obtener buenas eficiencias en alimentadores de corriente.

Debe señalarse que éste es solo un modelo, siempre que no incluye la absorción del dieléctrico ni otros efectos no-ideales asociados con los condensadores electrolíticos reales.

Como los electrolitos se evaporan, la duración se suele dar en horas a una temperatura dada. Por ejemplo, 2000 horas a 105 °C (que es la máxima temperatura de trabajo) es un valor típico. La duración se dobla por cada 10 °C menos [1], alcanzando los 15 años de duración a 45 °C. Por supuesto existen un gran número de condensadores mucho más viejos que aún funcionan. La mayoría de los condensadores se evalúan para funcionar a 85 °C como máximo, aunque existen de -50 hasta 150 °C .

Capacidad

El valor de la capacidad de cualquier condensador (también conocido como capacitancia) es una medida de la cantidad de carga almacenada, por unidad de diferencia de potencial entre sus placas. La unidad básica de capacidad en el sistema internacional de unidades es el faradio que es un culombio por voltio. Sin embargo, esta unidad es muy grande para las capacidades típicas de los condensadores reales (hasta la invención de los supercondensadores), de forma que el microfaradio (10-6), nanofaradio (10-9) y picofaradio (10-12) se usan más comúnmente. Estas unidades se abrevian como μF o uF, nF y pF.

Hay varios condicionantes para determinar el valor de la capacidad de un condensador, como la delgadez del dieléctrico y el área de las placas. En el proceso de fabricación, los condensadores electrolíticos se hacen para adaptarse a determinados números preferidos. Multiplicando esos números preferidos por un orden de magnitud, y combinando varios se puede conseguir cualquier valor, permitiendo la mayoría de combinaciones útiles para aplicaciones prácticas.

Hay un conjunto de "números estandarizados básicos" para que el valor de cualquier condensador electrolítico moderno se pueda derivar multiplicando estos números básicos, que son 1.0, 1.2, 1.5, 1.8, 2.2, 3.3, 4.7, 5.6, 6.8 u 8.2 por potencias de 10. Así, es común encontrar condensadores de valores de 10, 12, 15, 18, 22, 33, 47, 56, 68, 82, 100, 220, etcétera. Usando este método, rangos de valores desde 0.1 hasta 4700 son comunes en la mayoría de las aplicaciones. Estos valores se dan generalmente en microfaradios (µF).

Muchos condensadores electrolíticos tienen un rango de tolerancia del 20%. Esto significa que el fabricante indica que el valor real del condensador cae dentro del 20% de su valor marcado. Seleccionando las series preferidas se asegura que se pueda comercializar cualquier condensador como un valor estándar, dentro de la tolerancia. Algunos condensadores tienen tolerancias asimétricas, típicamente -20% para la negativa, pero con mucha más tolerancia positiva. La indicación de la tolerancia en el empaquetado evita tener que medir cada condensador individual.

No hay comentarios:

Publicar un comentario