El galvanizado o galvanización es el proceso electroquímico por el cual se puede cubrir un metal con otro.1 Se denomina galvanización pues este proceso se desarrolló a partir del trabajo de Luigi Galvani, quien descubrió en susexperimentos que si se pone en contacto un metal con una pata cercenada de una rana, ésta se contrae como si estuviese viva; posteriormente se dio cuenta de que cada metal presentaba un grado diferente de reacción en la pata de rana, lo que implica que cada metal tiene una carga eléctrica diferente.

Más tarde ordenó los metales según su carga y descubrió que puede recubrirse un metal con otro, aprovechando esta cualidad (siempre depositando un metal de carga mayor sobre otro de carga menor).

De su descubrimiento se desarrolló más tarde el galvanizado, la galvanotecnia, y luego la galvanoplastia.

Utilidad

La función del galvanizado es proteger la superficie del metal sobre el cual se realiza el proceso.

El galvanizado más común consiste en depositar una capa de zinc (Zn) sobre hierro (Fe); ya que, al ser el zinc más oxidable, menos noble, que el hierro y generar un óxido estable, protege al hierro de la oxidación al exponerse al oxígeno del aire.

Se usa de modo general en tuberías para la conducción de agua cuya temperatura no sobrepase los 60 °C ya que entonces se invierte la polaridad del zinc respecto del acero del tubo y este se corroe en vez de estar protegido por el zinc.

Para evitar la corrosión en general es fundamental evitar el contacto entre materiales disímiles, con distinto potencial de oxidación, que puedan provocar problemas de corrosión galvánica por el hecho de su combinación.

Puede ocurrir que cualquiera de ambos materiales sea adecuado para un galvanizado potencial con otros materiales y sin embargo su combinación sea inadecuada, provocando corrosión, por el distinto potencial de oxidación comentado.

Uno de los errores que se cometen con más frecuencia es el del empleo de tuberías de cobre combinadas con tuberías de acero galvanizado (vid. normas UNE 12502.3, UNE 112076, UNE 112081). Si la tubería de cobre, que es un material más noble, se sitúa aguas arriba de la de galvanizado, los iones cobre, que necesariamente existen en el agua o las partículas de cobre que se puedan arrastrar por erosión o de cualquier otra procedencia, se cementarán sobre el zinc del galvanizado aguas abajo y éste se oxidará por formarse una pila bimetálica local Cu/Zn en los puntos en los que los iones cobre se hayan depositado como cobre metálico sobre el galvanizado. A partir de ese momento se acelerará la corrosión del recubrimiento galvanizado en todos esos puntos. Desaparecido el zinc del recubrimiento, la pila será Cu/Fe y continuará corroyéndose hasta perforarse el tubo de acero. Como el galvanizado está instalado anteriormente este fallo pasa desapercibido y se suele atribuir al fin de la vida en servicio o, incluso, a la mala calidad del galvanizado. La causa sin embargo ha sido la mala calidad del diseño: la instalación de la tubería de cobre aguas arriba, que es la que ha provocado la corrosión del galvanizado, aguas abajo.

Por el contrario, en el caso de que las tuberías de cobre se instalen al final de la red, es decir, aguas abajo de la tubería de galvanizado, no existe ese problema siempre que se garantice que no haya agua de retorno que después de pasar por el cobre pase por el galvanizado. Si existe ese riesgo se deberá colocar un sistema antiretorno. En cualquier caso, es necesario colocar un manguito aislante entre el acero galvanizado de la instalación general y la tubería de cobre final para evitar el contacto galvanizado/cobre. Esta solución, sin embargo, es ineficaz en el caso anterior, tubería general de cobre y ramales finales de acero galvanizado. Aunque se elimine la corrosión en el punto de contacto entre ambos materiales, que es lo único que hace el manguito, no se evitará la corrosión. Ésta se producirá debido a los iones cobre que transporta el agua, o las partículas de cobre, que producirán picaduras sobre toda la instalación de galvanizado aguas abajo, tal como se ha explicado.

Otros procesos de galvanizado muy utilizados son los que se refieren a piezas decorativas. Se recubren estas piezas con fines principalmente decorativos, la hebillas, botones, llaveros, artículos de escritorio y un sinfín de productos son bañados en cobre, níquel, plata, oro, bronce, cromo, estaño, etc.. En el caso de la bisutería se utilizan baños de oro (generalmente de 18 a 21 quilates). También se recubren joyas en metales más escasos como platino y rodio.

Proceso

- La galvanización en caliente

- La galvanización en frío

- El metalizado por pistola

- El zincado electrolítico

- El galvanizado por laminación

Galvanización en caliente

La galvanización es un procedimiento para recubrir piezas terminadas de hierro/acero mediante su inmersión en un crisol de zinc fundido a 450 °C.

Tiene como principal objetivo evitar la oxidación y corrosión que la humedad y la contaminación ambiental pueden ocasionar sobre el hierro. Esta actividad representa aproximadamente el 50 % del consumo de zinc en el mundo y desde hace más de 150 años se ha ido afianzando como el procedimiento más fiable y económico de protección del hierro contra la corrosión.

Este proceso no consiste solo en depositar unos pocos micrómetros de zinc en la superficie del acero. El recubrimiento de zinc se une químicamente a la base de acero porque hay una reacción química metalúrgica de difusión entre el zinc y el hierro o el acero a 450 °C. Al retirar el acero del baño, se han formado varias capas superficiales de aleación zinc-hierro en las que el zinc se ha solidificado. Estas diferentes capas de aleación son más duras que la base de acero y tienen un contenido de zinc cada vez mayor a medida que se aproximan a la superficie del recubrimiento. El tratamiento debe ajustarse a la norma ISO 1461 (Recubrimientos galvanizados en hierro y acero).

El hierro o acero galvanizado se usa principalmente en la construcción (armaduras metálicas, vallas protectoras, rejillas electrosoldadasetc.). Otros usos son: mobiliario urbano (iluminación, señalización, barreras); las portacatenarias y diversos medios de señalización utilizados en las piscinas o en el mar (ambiente húmedo particularmente agresivo y/o que contienen cloro), en plantas de tratamiento de aguas residuales o en edificios para la cría de ganado (ambiente ácido).

Galvanizado electrolítico

En los procesos de galvanizado electrolítico se utilizan los siguientes elementos:

- Fuente de alimentación: es un transformador que baja el voltaje de 380 V, 220 V o 110 V a tensiones menores (de 0,1 a 12 V). Además, estos equipos poseensemiconductores (placas de selenio, diodos y últimamente tiristores) que transforman la corriente alterna en corriente continua, que es la que se utiliza para estos procesos.

- Esta fuente debe tener en lo posible un sistema de regulación de voltaje, puesto que cada proceso tiene un rango de tensión en el que el resultado es óptimo.

- Electrolito: es una solución de sales metálicas, que serán las que servirán para comenzar el proceso entregando iones metálicos, que serán reemplazados por elánodo.

- Por ejemplo, los baños de niquelado se componen de sulfato de níquel, cloruro de níquel y ácido bórico. Los baños de cincado contienen cianuro de sodio ehidróxido de sodio (los alcalinos) o cloruro de cinc, cloruro de potasio y ácido bórico (los ácidos).

- Además se agregan a los electrolitos sustancias orgánicas como tensoactivos, agentes reductores y abrillantadores: sacarina sódica, trietanolamina, formalina,urea, sulfuro de sodio, carboximetilcelulosa y varios tipos de azúcares (derivados por ejemplo de extractos del jarabe de maíz).

- Ánodos: son placas de metal muy puro, puesto que la mayoría de los procesos no resisten las contaminaciones: níquel 99,997 %; cobre 99,95 %; zinc 99,98 %. Cuando un ion entrega su átomo de metal en el cátodo, inmediatamente otro lo reemplaza desprendiéndose del ánodo y viajando hacia el cátodo. Por lo que la principal materia prima que se consume en un proceso de galvanizado es el ánodo.

galvanoplastia proviene de galvano, proceso eléctrico, en honra a Galvani, y -plastia, del epíteto griego πλαστός (plastós): ‘figura’, ‘tallado’, es decir, “dar una figura mediante la electricidad”.

La galvanoplastia es la aplicación tecnológica de la deposición mediante electricidad, o electrodeposición. El proceso se basa en el traslado de iones metálicos desde un ánodo a un cátodo, donde se depositan, en un medio líquido acuoso, compuesto fundamentalmente por sales metálicas y ligeramente acidulado.

De forma genérica bajo el nombre de galvanoplastia se agrupa diversos procesos en los que se emplea el principio físico anterior, la electrodeposición, de diferentes formas. Dependiendo de autores y profundización de estudio se considera un único proceso o se desglosa en varios, incluso en subprocesos. Algunas veces, procesos muy semejantes recibe un nombre distinto por alguna diferencia tecnológica. Generalmente las diferencias se producen en la utilización del sustrato.

- La aplicación original a gran escala de la galvanoplastia era reproducir por medios electroquímicos objetos de detalles muy finos y en muy diversos metales. El primer empleo práctico fueron las planchas de imprenta hacia el 1839. En este caso, el sustrato se desprende. Como se describe en un tratado de 1890, la galvanoplastia produce "un facsímil exacto de cualquier objeto que tiene una superficie irregular, ya se trate de un grabado en acero o placas de cobre, un trozo de madera,...., que se utilizará para la impresión, o una medalla, medallón, estatua, busto, o incluso un objeto natural, con fines artísticos"1

- El electroformado (en inglés: electroforming) es un método para reproducir piezas de metal mediante deposición eléctrica. Es un proceso muy parecido a la aplicación original. La diferencia es su ámbito de utilización, centrándose más en la mecánica de precisión y no en las artes plásticas. Se deposita una capa de metal sobre un sustrato que posteriormente se hará desaparecer quedando sólo el metal depositado.

- El proceso más utilizado a partir de la década de 1970 es la electrodeposición, o chapado electrolítico, de un metal sobre una superficie para mejorar las características de esta. Inicialmente se utilizó por cuestiones estéticas, pero posteriormente se usó para conseguir mejorar las propiedades mecánicas de los objetos tratados: su dureza, o su resistencia, etc. Debe señalarse que existen métodos para conseguir el mismo recubrimiento sin emplear electricidad, como en el caso del niquelado. En este caso, el sustrato se mantiene, y lo que se intenta es mejorar alguna característica de la superficie. Pero existe una variación de la galvanoplastia, empleada en escultura, en la que el metal se adhiere al sustrato.

Galvanoplastia de un metal con cobreen un baño de sulfato de cobre.

Historia

Aunque solo son hipótesis, la batería parta puede haber sido el primer sistema utilizado para la deposición eléctrica. Aunque también hay quien lo sitúa en el antiguo Egipto.2

La electroquímica moderna fue inventada por el químico italiano Luigi V. Brugnatelli en 1805. Brugnatelli utilizó el invento que cinco años antes realizó su colega Alessandro Volta, la pila voltaica, para realizar la primera electrodeposición. Las invenciones de Brugnatelli fueron ignoradas por la Academia Francesa de Ciencias, y no se utilizaron en la industria durante los treinta años siguientes.

En 1839, científicos de Gran Bretaña y Rusia, idearon de forma independiente procesos de deposición de cobre electrolítico para las planchas de imprenta similares al método de Brugnatelli.

En la actualidad, la mayoría de las fuentes acreditan a Moritz Hermann Jacobi con inventor de la "galvanoplastia" o electrotipia en 1838. Jacobi era un científico prusiano que estaba trabajando en San Petersburgo, Rusia.3 4 Durante el siglo XIX a menudo se atribuyó a Thomas Spencer o C.J. Jordan la invención en Inglaterra, o aJoseph Alexander Adams en los Estados Unidos. Heinrich hizo un relato detallado de las controversias en torno a la acreditación de la invención, junto con una breve biografía de Jacobi, en un artículo en honor al centenario de la galvanoplastía en 1938.3

Boris Jacobi en Rusia no sólo redescubrió la electrodeposición, sino que desarrolló la galvanoplastia y la escultura galvanoplástica. La galvanoplastia se puso rápidamente de moda en Rusia, atrayendo a personalidades como el inventor Peter Bagrationi, el científicoHeinrich Lenz y el autor de ciencia ficción, Vladímir Odóyevski. Todos ellos contribuyeron a un mayor desarrollo de esta tecnología. Entre los casos más destacados del empleo de galvanoplastia de mediados del siglo XIX en Rusia, se pueden citar las gigantescas esculturas galvanoplásticas de la Catedral de San Isaac en San Petersburgo y el oro de la cúpula de la Catedral de Cristo Salvador enMoscú, la iglesia ortodoxa más alta del mundo.5

Poco después, John Wright de Birmingham, Inglaterra, descubrió que el cianuro de potasio es un electrolito adecuado para la galvanoplastia del oro y de la plata. A los socios de Wright, George Elkington y Henry Elkington, se les otorgaron las primeras patentes para la galvanoplastia en 1840. Ambos fundaron posteriormente una industria de galvanoplastia en Birmingham, desde donde se extendió por todo el mundo.

La Norddeutsche Affinerie en Hamburgo fue, en 1876, la primera planta moderna de galvanoplastia en entrar en producción en Alemania.6

A medida que la ciencia de la electroquímica se desarrolló, el proceso de electrodeposición llegó a conocerse en profundidad, y se desarrollaron otros procesos de electrodeposición de metales no decorativos. La galvanoplastia comercial de níquel, latón, estaño y zinc se desarrolló sobre la década de 1850. Baños galvánicos y equipos basados en las patentes de los Elkington se ampliaron para dar cabida a las planchas de numerosos objetos a gran escala, para la fabricación de piezas específicas y para aplicaciones de ingeniería.

Varias importantes esculturas de "bronce" creadas en el siglo XIX son en realidad de cobre electrolítico y no de bronce.7 Se siguieron realizando esculturas mediante galvanoplastia por lo menos hasta la década de 1930.4

En la impresión, la electrotipia se había convertido en el método estándar para la producción de planchas de impresión tipográfica hacia finales del siglo XIX. Se complementa con la tecnología más antigua de los estereotipos, que requiere de la fundición de metales.8 En 1901, en varios países se habían formado sindicatos de estereotipistas y galvanotipistas.9 10 11 Los sindicatos perduraron hasta la década de 1970, pero a partir de entonces, después de más de un siglo de uso generalizado para la preparación de las placas, las dos tecnologías habían quedado obsoletas por la aparición de la impresión ófset y de nuevas técnicas para la preparación de planchas de impresión.12 13

La industria de la galvanoplastia y del electrorrevestimiento estuvo limitada durante décadas por la debilidad de las fuentes de corriente eléctrica disponibles para activar la deposición de películas de metal. La tasa de crecimiento de la película es proporcional a la magnitud de esta corriente. Inicialmente, se empleó la pila Daniellpara proporcionar estas corrientes. La célula de Daniell se complementó, y en cierta medida, fue sustituida, por la célula Smee (zinc y plata en ácido sulfúrico), después de la invención de este último sistema por Alfred Smee en 1840. Ambas células son precursoras de baterías eléctricas contemporáneas. En la década de 1870, empezaron a utilizarse generadores mecánicos, dado que las corrientes más grandes aportadas por estos generadores permitieron incrementos sustanciales de la tasa de deposición del metal.8

La industria de los revestimientos también recibió un gran impulso con el advenimiento del desarrollo de generadores eléctricos. Con intensidades de corriente más elevadas, se podían procesar a escala industrial componentes metálicos para maquinaria, piezas de ferretería y, comenzado el siglo XX, piezas de automóvil que requieren protección contra la corrosión y mejores propiedades frente al desgaste, junto con una mejor apariencia.

Hacia 1930 uno de los principales empleos de la galvanoplastia, la creación de esculturas, cayó en desuso.

Las dos guerras mundiales y el auge creciente de la industria de la aviación, dieron un nuevo impulso a sucesivos avances y mejoras, incluyendo procesos tales como el cromado duro, bronce, chapa de aleación, niquelado sulfamato... junto con numerosos otros procesos de deposición. Los equipos de revestimiento fueron evolucionando desde procesos manuales mediante moldes de madera forrados de alquitrán en tanques electrolíticos, hasta llegar a los equipos automáticos, capaces de procesar miles de kilogramos de piezas por hora.

Uno de los primeros proyectos del físico estadounidense Richard Feynman fue el desarrollo de la tecnología para la galvanoplastia de metal sobre plástico.14

En la década de 1980, el otro gran campo de la galvanoplastia, la impresión, también fue abandonado debido a nuevos avances tecnológicos.

Descripción técnica

Al igual que en la fundición de metales, en los estereotipos se crea un molde a partir del modelo del objeto a reproducir. Como la galvanoplastia implica procesos químicos en disolución acuosa y se realiza a temperatura ambiente, el material del molde no necesita características especiales. Se utilizaron materiales como ceras,gutapercha (látex natural),y finalmente, ozoquerita. La superficie del molde se hacía conductora de la electricidad mediante un revestimiento muy delgado de polvo fino de grafito o mediante pintura. Un alambre se unía a la superficie conductora, y el molde se suspendía en una solución con el electrolito.8

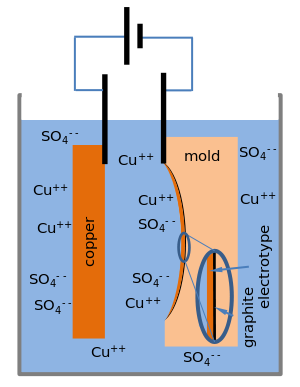

La electrotipia es activada por las corrientes eléctricas que fluyen entre el conjunto de cables sumergidos en la disolución (ánodo) y el cable conectado al molde revestido (cátodo). Para la electrotipia en cobre, un electrolito acuoso típico contiene sulfato de cobre (CuSO4 ) y ácido sulfúrico (H2SO4), y el ánodo es también de cobre. La disposición se ilustra en la figura. Los átomos de cobre presentes en la disolución, al depositarse sobre el modelo, provocan que los átomos de la superficie del ánodo entren en el electrolito como iones de cobre (Cu ++ en la figura). Los iones de cobre son absorbidos por la superficie de la realización del molde a la misma velocidad a la que el cobre se disuelve desde el ánodo, completando así el circuito eléctrico.15 Cuando la capa de cobre sobre el molde alcanza el espesor deseado se detiene el proceso cortando la corriente eléctrica. El molde y la copia adjunta se retiran de la solución, y se separan con cuidado.8 El Museo Metropolitano de Arte realizó en 2011 una animación del proceso de creación de una réplica mediante galvanoplastia.16 Se pueden emplear otros metales, además del cobre. El procedimiento es similar, pero cada metal necesita ánodo y electrolitos diferentes.

Hay un segundo tipo de galvanoplastia en la que la película de cobre se deposita sobre la parte exterior de una forma, y no separada de ella. La forma está, generalmente, realizada con yeso impermeabilizado, que permanece como núcleo después de la galvanoplastia. En alemán, este método se conoce como Kerngalvanoplastik; la técnica más usual descrita en el párrafo anterior se conoce como Hohlgalvanoplastik.4

La galvanoplastia también está relacionada con la electrodeposición, o chapado. Esta última técnica añade de forma permanente una capa delgada metálica a un objeto también metálico, en lugar de crear una pieza metálica independiente,17 pero esto no es exclusivo de la técnica de chapado, dado que la Kerngalvanoplastik también permite producir una capa permanente sobre el objeto tratado. Se pueden considerar cuestiones estéticas para diferenciarlas. Tanto la galvanoplastia como el electroformado generan partes metálicas independientes, pero difieren en detalles técnicos. El electroformado implica la producción de una parte metálica alrededor de un negativo que luego se hará desaparecer. Mientras que, como se mencionó anteriormente, la galvanoplastia emplea un molde no conductor o forma cuya superficie ha sido tratada mediante la aplicación de un revestimiento delgado de grafito o polvo metálico. El término electroformado, electroforming, etimológicamente significa lo mismo que galvanoplastia y a veces se emplea para abarcar todos los procesos de electrodeposición.18

El proceso puede resumirse como el traslado en forma de iones metálicos desde un ánodo (carga positiva) a un cátodo (carga negativa) a través de un medio líquido (electrolito), compuesto fundamentalmente por sales, como resultado de aplicar una corriente eléctrica en un dispositivo o reactor que constituye un circuito eléctrico.

Aplicación en impresión

Una de las primeras aplicaciones de la galvanoplastia fue en la impresión. Inicialmente, la galvanoplastia se empleó para hacer reproducciones de cobre de las placas de metal grabadas o de las tallas de madera, que se utilizaban para imprimir las ilustraciones. Los electrotipos se podían incorporar junto con tipos móviles para componer los clichés para la impresión. Jacobi publicó su primer documento mediante galvanoplastia en octubre de 1838. En 1839, la galvanoplastia se utilizó para imprimir los documentos del gobierno de Rusia. El zar ruso Nicolás I se convirtió inmediatamente en un entusiasta partidario y mecenas de esta tecnología. En Inglaterra, el primer uso de la galvanoplastia para la impresión apareció en el Diario de Londres de abril de 1840, y son conocidos otros ejemplos en inglés en fechas posteriores de ese mismo año. La imagen de la derecha muestra uno de los primeros usos de la galvanoplastia en Estados Unidos. Se trata de una comparación realizada por Joseph Alexander Adams en 1841 de la imagen impresa preparada directamente a partir de una talla en madera y de la imagen impresa de un ejemplar realizado mediante electrotipo de cobre. Las placas de cobre electrotípicas podían aguantar tiradas mucho más largas que los bloque de madera, por lo que eran muy útiles para su uso en revistas de gran tirada y en la impresión de periódicos.3

También se empleaba la galvanoplastia para producir placas de impresión enteras, directamente de los clichés creados a partir de tipos móviles e ilustraciones. Para esta aplicación, la galvanoplastia era de más calidad, pero también más costosa que la técnica de los estereotipos, realizados mediante una colada de metal tipo en un molde preparado a partir de una forma original del texto a imprimir. Los estereotipos se habían inventado alrededor de 1725, y eran un sistema bien establecido cuando la galvanoplastia se inventó en 1838. Ambos métodos producen placas que pueden ser conservadas en previsión de necesidades futuras, como por ejemplo, en el caso de la impresión de novelas y de otros libros de popularidad impredecible. En ambos casos, el conjunto de tipos móviles utilizados para componer la forma original, se podía volver a utilizar. Los dos métodos eran adecuados para preparar las planchas curvadas necesarias para las prensas rotativas, utilizadas para imprimir grandes tiradas. La adopción de la galvanoplastia para este uso no se generalizó hasta que los generadores eléctricos mecánicos, dinamos, estuvieron fácilmente disponibles alrededor de 1872. Estos generadores permitieron prescindir de habitaciones enteras llenas de baterías químicas (células Smee) que se utilizaron anteriormente para suministrar la electricidad necesaria. Las baterías disponían de la capacidad eléctrica necesaria para depositar con relativa rapidez el electrotipo (o "electro"), pero con el advenimiento de las dinamos, la galvanoplastia aceleró el proceso de electrotipia veinte veces o más, de modo que una placa de impresión realizada mediante electrotipo, se podía depositar en menos de dos horas. Además, las baterías químicas desprendían gases tóxicos, lo que hacía necesario su aislamiento en habitaciones separadas.8

En 1900 las plantas de impresión con frecuencia incorporaban departamentos de electrotipia y estereotipos, y la electrotipia y los estereotipos se había convertido en oficios con aprendizajes asociados.8 En el Reino Unido se formó en 1893 la National Society of Electrotypers and Stereotypers (NSES), y continuó hasta 1967, cuando se unió con la National Graphic Association.9 En los EE.UU. y Canadá, la International Stereotypers and Electrotypers Union (ISEU) se formó en 1902, y con anterioridad, había pertenecido a la International Typographer's Union (ITU). En 1925 tenía 6800 miembros y 10 500 en 1955.11 19 En 1973, la ISEU fue absorbida por la sección de Impresión Gráfica de la Unión Internacional de Comunicaciones.10 En 1978, un Manual de Perspectivas Laborales cifraba en unos 2000 los empleos pertenecientes a este sector en los EE.UU. Sin embargo, las perspectivas de empleo se consideraban reducidas.12 La impresión ófset sustituyó a la tipografía en la mayoría de las plantas de impresión en la década de 1980, dada la relativa sencillez de este sistema, que lo hace apto tanto para grandes tiradas como para tiradas reducidas. Las planchas de impresión del sistema ófset se preparan mediante láminas metálicas recubiertas con materiales sensibles a la luz, sobre las que se crea una imagen por exposición óptica directa (proceso de fotoófset). El éxito del sistema ófset hizo que los estereotipos y la electrotipia dejaran de utilizarse.13

Aplicación al arte

La galvanoplastia se ha utilizado para realizar esculturas de metal de forma alternativa a la colada de metal fundido. Estas esculturas son a veces llamadas "bronces galvanoplásticos", aunque el metal real es, por lo general, cobre. Es posible aplicar prácticamente cualquier pátina a estas esculturas. Los dorados también se podían realizar fácilmente en las mismas instalaciones de galvanoplastia mediante electrodeposición. La galvanoplastia se ha utilizado para reproducir objetos de valor, como monedas antiguas, y en algunos casos estas copias han demostrado ser más duraderas que los frágiles originales.

Una de las primeras esculturas galvanoplásticas de gran tamaño (1.67 metros) documentada, es obra de John Evan Thomas (titulada Muerte de Tewdric Mawr, Rey de Gwent) en 1849. La empresa Elkington, Mason & Co. realizó esta galvanoplastia para la Exposición Universal de 1851.20 Entre los primeros desarrollos resultan espectaculares los doce ángeles de Josef Hermann (1858) para la base de la cúpula de la catedral de San Isaac en San Petersburgo, Rusia (véase la fotografía A). Théophile Gautier en 1867 lo describió así: "Miden seis metros de altura, y se realizaron mediante galvanoplastia en cuatro piezas, cuyo ensamblaje resulta invisible. De esta manera se hicieron tan ligeras que, a pesar de sus dimensiones, no resultan demasiado pesadas para la cúpula. Esta corona de ángeles dorados, situada en medio de un torrente de luz, brilla con ricos reflejos, produciendo un efecto pleno".21 A continuación, se citan otras esculturas importantes realizadas con este procedimiento. Así, David A. Scott escribió: "Algunos trabajos muy importantes se llevaron a cabo en electrotipo, tales como los "bronces" que adornan la Ópera de París y la estatua de 320 cm de altura del Príncipe Alberto, y las cuatro figuras que la acompañan, erigidos detrás del Royal Albert Hall en Londres en memoria de la Exposición Universal de 1851 ".7 La estatua del príncipe Alberto se erigió en 1861 (véase la fotografía B a continuación), señalándose que "el príncipe consorte había tenido una gran confianza en el proceso de electrotipia".22El Palais Garnier (la Ópera de París) tiene dos esculturas de 7.5 metros de altura por encima de la fachada principal. El edificio fue terminado en 1869 (véase la fotografía C).

Durante el siglo XIX, los museos solían mostrar electrotipos de monedas antiguas en lugar de los originales (véase la fotografía D), poniendo a la venta electrotipos de piezas singulares para colecciones privadas.23 24 En 1920, el Victoria and Albert Museum de Londres había adquirido cerca de 1.000 copias galvanoplásticas de importantes objetos procedentes de colecciones de otros museos europeos. El más famoso quizás sea su copia del enfriador de vino Jerningham, una espectacular pieza de orfebrería hecha en Inglaterra en 1735, que ha formado parte de la colección del Museo del Hermitage en Rusia durante mucho tiempo.25 Muchos de estos objetos fueron realizados por Elkington & Co., que tenía un extenso negocio dedicado a piezas electrotípicas en plata.

Un importante ejemplo del uso de la galvanoplastia para la preservación de originales, es la copia de la máscara en yeso del poeta John Keats (ver fotografía de abajo E). La máscara original fue realizada en vida del poeta por Haydon en 1816, y posteriormente Elkington & Co. realizó en 1884 una copia electrotípica. Esta copia de cobre está ahora aparentemente en mejores condiciones que el yeso original.26

A partir de 1890 y, por lo menos, hasta 1930, la "Abteilung für Galvanoplastia" de la empresa alemana WMF, produjo muchas estatuas y otros objetos utilizando galvanoplastia. Este tipo de estatuas eran significativamente menos costosas que las de fundición de bronce.27 Los memoriales en los cementerios alemanes de esta época, con frecuencia incorporan estatuas galvanoplásticas de modelos que había encargado la WMF a conocidos escultores (véase la fotografía F infra).4 WMF también llevó a cabo grandes obras.4 Un ejemplo es el electrotipo de cobre (1911) a tamaño natural del bronce (realizado en 1857 por el escultor Ernst Rietschel) del Monumento de Goethe-Schiller en Weimar, Alemania, que es de unos 3.5 metros de altura (ver fotografía a la derecha).

Muchos escultores experimentaron con la técnica de galvanoplastia (Kerngalvanoplastik), utilizando modelos de yeso que quedan como núcleo de la escultura terminada. Como ejemplo, el escultor Elie Nadelman hizo varias esculturas importantes en los años 1920 y 1930 utilizando esta técnica.28 La principal ventaja es que Nadelman podía realizar estas esculturas de "galvanoplastique" metálica en forma rápida y económica. Sin embargo, este tipo de esculturas pueden degradarse rápidamente, y han presentado significativos problemas para su preservación y restauración.

No hay comentarios:

Publicar un comentario