Procesos industriales

El chaflanado1 o achaflanado2 es una operación mediante la cual se hace un chaflán, esto es, un corte o rebaje en una arista de un cuerposólido. Tales chaflanes pueden ser realizados en los cantos exteriores, por ejemplo en los extremos de un eje; o en aristas interiores, como las entradas de agujeros.

Si se realiza un chaflán en la intersección de dos planos se obtiene una nueva cara plana y dos aristas rectilíneas menos agudas que la inicial. En cambio, si se realiza en el extremo de un cilindro, es decir, en la intersección de la cara lateral del cilindro con la base, lo que se obtiene es una cara cónica y dos aristas circulares.

Aplicaciones

La realización de chaflanes en piezas tiene diversos propósitos, dependiendo del destino del producto. Por ejemplo:

- Facilitan la entrada de ejes en agujeros, haciendo más sencillo el montaje, tanto si el ajuste es prensado como si hay holgura. Así, facilitan el engranaje de ruedas dentadas en cajas de velocidades y el montaje de elementos roscados o de rodamientos.

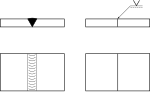

- Se utilizan en la preparación de algunas uniones soldadas para aumentar la penetración del cordón de soldadura. Hay varios tipos de chaflanes que se realizan en los bordes de las piezas, dependiendo del diseño de la soldadura.3

- A la vez que se realiza el chaflán se eliminan posibles rebabas resultantes de un corte previo o del proceso de moldeo.

- Mejoran la estética de las piezas.

- Reducen los riesgos de cortes al manipular las piezas.4

- Permiten ocultar cabezas de tornillos de cabeza avellanada.

Acotación

Para dimensionar un chaflán en un plano se acota el ángulo de la cara inclinada y uno de los catetos. Enpiezas de revolución se acota la longitud del cateto paralelo al eje de simetría y, para la inclinación, se acota, o bien el ángulo entre una generatriz del cono del chaflán y el eje, o bien el ángulo entre dos generatrices opuestas.

Para chaflanes a 45º se emplea una notación simplificada en la cota del cateto, por ejemplo «2x45º», lo cual permite prescindir de las líneas de cota y auxiliares para el ángulo.5

Para la representación de uniones soldadas cuyos bordes han sido previamente achaflanados, se utilizan representaciones simbólicas o se utilizan vistas amplíadas para acotar el detalle.

Chaflanado

Es una operación de torneado muy común que consiste en matar los cantos tanto exteriores como interiores para evitar cortes con los mismos y a su vez facilitar el trabajo y montaje posterior de las piezas

La cianuración es un tratamiento termoquímico que se da a los aceros. Cuando se quiere obtener una superficie dura y resistente al desgaste, se debe efectuar un baño de cianuro fundido. La cianuración se puede considerar como un tratamiento intermedio entre la cementación y la nitruración ya que el endurecimiento se consigue por la acción combinada del carbono y el nitrógeno a una temperatura determinada.

Tratamiento termoquímico

La Cianuración se efectúa a una temperatura justamente por encima de la temperatura crítica del corazón de la pieza, se introduce la pieza en una solución que generalmente consta de cianuro de sodio con cloruro de sodio y carbonato de sodio, el enfriamiento se da directamente por inmersión al salir del baño de cianuro, con esto se obtiene una profundidad de superficie templada uniforme de unos 0.25 mm en un tiempo de una hora.

La cianuración es un proceso que se aplica al tratamiento de las menas de oro, desde hace muchos años.

Se basa en que el oro nativo, plata o distintas aleaciones entre estos, son solubles en soluciones cianuradas alcalinas diluidas, regidas por la siguiente ecuación:

4 Au + 8 CNNa + O2 + 2 H2O → 4 (CN)2 Na Au + 4 HONa

Esta formula es conocida como la ecuación de ELSNER.

Las principales variantes de lixiviación son:

- La lixiviación por agitación.

- La lixiviación por percolación.

Lixiviación por agitación

La mena molida a tamaños menores a las 150 mallas (aproximadamente tamaños menores a los 105 micrones), es agitada con solución cianurada por tiempos que van desde las 6 hasta las 72 horas. La concentración de la solución cianurada esta en el rango de 200 a 800 ppm (partes por millón equivale a gr de cianuro por metro cubico de solución).

El pH debe ser alto, entre 10 y 11, para evitar la perdida de cianuro por hidrólisis (generación de gas cianhídrico, CNH, altamente venenoso) y para neutralizar los componentes ácidos de la mena.

Para evitarlo anterior se usa cal, para mantener el pH alcalino. Se adiciona lo necesario para mantener la concentración de Oca libre en la solución por encima 100 gr/m3.

La velocidad de disolución del oro nativo depende entre otros factores, del tamaño de la partícula, grado de liberación, contenido de plata.

Es la práctica común, remover el oro grueso (partículas de tamaño mayores a 150 mallas o 0,105 mm), tanto como sea posible, mediante concentración gravitacional antes de la cianuración, de manera de evitar la segregación y perdida del mismo en varias partes del circuito.

Es de suma importancia, aparte de determinar la naturaleza de los minerales de oro, poder identificar la mineralogía de la ganga, ya que esta puede determinar la efectividad o no de la cianuración. Esto por que algunos minerales de la ganga pueden reaccionar con el cianuro o con él oxigeno, restando de esa manera la presencia de reactivos necesarios para llevar adelante la solubilización del oro.

Se realizan ensayos a escala laboratorio, con el objeto de determinar las condiciones optimas para el tratamiento económico y eficiente de la mena.

Las variables a determinar son las siguientes:

- Consumo de cianuro por tonelada de mineral tratado.

- Consumo de cal por tonelada de mineral tratado.

- Optimo grado de molienda.

- Tiempo de contacto, ya sea en la lixiviación por agitación como en la lixiviación por percolación.

- Concentración más conveniente del cianuro en la solución.

- Dilución más adecuada de la pulpa.

Lixiviación por percolación Lixiviación en pilas

La cianuración en pilas es un método que ya sé esta aplicando con regularidad en varios yacimientos a nivel mundial, para procesar minerales de oro y plata de baja ley, se aplica también en yacimientos del tipo hidrotermal en la zona oxidada, es decir vetas de alta pero de volumen pequeño, generalmente explotados por la pequeña minería.

La cianuración en pilas es una lixiviación por percolación del mineral acopiado sobre una superficie preparada para colectar las soluciones

Este método es bastante antiguo y se lo utilizaba para lixiviar minerales de cobre y uranio. Si bien este método fue concebido para explotar grandes depósitos de oro de baja ley, se lo usa también para depósitos de pequeño volumen y de alta ley, debido a sus bajos costos de capital y operación.

Su flexibilidad operativa permite abarcar tratamientos que pueden durar semanas, meses y hasta años dependiendo del tamaño del mineral con que sé este trabajando.

El mineral fracturado se coloca sobre un piso impermeable formando una pila de una cierta altura sobre la que se esparce una solución de cianuro diluida, la que percola a través del lecho disolviendo los metales preciosos finamente diseminados en la mena.

La solución enriquecida de oro y plata se colecta sobre el piso impermeable, dispuesto en forma ligeramente inclinada que hace que fluya hacia la pileta de almacenamiento, desde ahí se alimenta el circuito de recuperación.

Este circuito de recuperación de oro y plata, desde las soluciones cianuradas diluidas las que contienen los metales nobles en solución, puede ser de dos tipos preferentemente, a saber:

- Precipitación con Carbón activado

- Cementación de oro con Zinc

No hay comentarios:

Publicar un comentario