Procesos industriales

Corte por plasma

La tecnología de uniones de piezas metálicas por arco eléctrico vio sus éxitos en 1930 al construir un barco totalmente soldado en Carolina del Sur en Estados Unidos. Años después se introdujeron mejoras en el proceso como corriente alterna y se utilizó protección como fundente granulado.

En los años 40 se introdujo el primer proceso con protección gaseosa empleando un electrodo no consumible de wolframio yhelio como gas protector, recibió el nombre de TIG (Tungsten Inert Gas).

En 1954, científicos descubren que al aumentar el flujo del gas y reducir la abertura de la boquilla utilizada en la soldadura TIG, se obtiene un chorro de plasma. Este chorro es capaz de cortar metales, lo que dio lugar al proceso de corte por plasmaconocido hoy en día.

Fundamentos físico-químicos

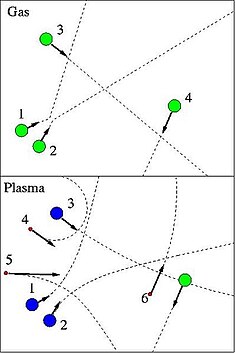

En la naturaleza podemos encontrar materia en forma sólida, líquida o vapor, el plasma es el cuarto estado de la materia.

A muy elevadas temperaturas, los electrones tienen suficiente energía como para escapar de su órbita alrededor del núcleo del átomo, generándose con ello iones de carga positiva.

El plasma es el estado en el que se encuentran las estrellas por su elevada temperatura. En la atmósfera terrestre solo podemos conseguir el plasma por medios artificiales.

Al calentar un gas a temperaturas del orden de 50.000 ºC los átomos pierden electrones. Estos electrones libres se colocan en los núcleos que han perdido sus propios electrones, convirtiéndose así en iones. De esta forma el gas se convierte en plasma y por consecuencia tendremos un conductor eléctrico gaseoso con alta densidad de energía.

Proceso de mecanizado con plasma

El fundamento del corte por plasma se basa en elevar la temperatura del material a cortar de una forma muy localizada y por encima de los 20.000 °C, llevando el gas utilizado hasta el cuarto estado de la materia, el plasma, estado en el que los electrones se disocian del átomo y el gas se ioniza (se vuelve conductor).

El procedimiento consiste en provocar un arco eléctrico estrangulado a través de la sección de la boquilla del soplete, sumamente pequeña, lo que concentra extraordinariamente la energía cinética del gas empleado, ionizándolo, y por polaridadadquiere la propiedad de cortar.

Resumiendo, el corte por plasma se basa en la acción térmica y mecánica de un chorro de gas calentado por un arco eléctrico de corriente continua establecido entre un electrodo ubicado en la antorcha y la pieza a mecanizar. El chorro de plasma lanzado contra la pieza penetra la totalidad del espesor a cortar, fundiendo y expulsando el material.

La ventaja principal de este sistema radica en su reducido riesgo de deformaciones debido a la compactación calorífica de la zona de corte. También es valorable la economía de los gases aplicables, ya que a priori es viable cualquiera, si bien es cierto que no debe de atacar al electrodo ni a la pieza.

No es recomendable el uso de la cortadora de plasma en piezas pequeñas debido a que la temperatura es tan elevada que la pieza llega a deformarse.

Características del proceso

Esta moderna tecnología es usable para el corte de cualquier material metálico conductor, y más especialmente en acero estructural, inoxidables y metales no férricos.

El corte por plasma puede ser un proceso complementario para trabajos especiales, como pueden ser la producción de pequeñas series, la consecución de tolerancias muy ajustadas o la mejora de acabados.

También se produce una baja afectación térmica del material gracias a la alta concentración energética del arco-plasma. El comienzo del corte es prácticamente instantáneo y produce una deformación mínima de la pieza.

Este proceso permite mecanizar a altas velocidades de corte y produce menos tiempos muertos, (no se necesita precalentamiento para la perforación).

Permite espesores de corte de 0.5 a 160 milímetros, con unidades de plasma de hasta 1000 amperios.

El corte por plasma también posibilita mecanizados en acero estructural con posibilidad de biselados hasta en 30 milímetros.

Una de las características más reseñables es que se consiguen cortes de alta calidad y muy buen acabado.

Equipo necesario

El equipo necesario para aportar esta energía consiste en un generador de alta frecuencia alimentado por energía eléctrica, gas para generar la llama de calentamiento, y que más tarde se ionizará (argón, hidrógeno, nitrógeno), un electrodo y portaelectrodo que dependiendo del gas puede ser de tungsteno, hafnio o circonio, y por supuesto la pieza a mecanizar.

Variables del proceso

Las variables del proceso son:

- Gases empleados.

- El caudal y la presión de los mismos.

- Distancia boquilla pieza.

- Velocidad del corte.

- Energía empleada o intensidad del arco.

Las variables como el caudal, la presión del gas-plasma, la distancia boquilla-pieza y la velocidad del corte se pueden ajustar en las máquinas de corte por plasma existentes en el mercado según cada pieza a cortar. Su calidad varia en función del control de esos parámetros para conseguir mejor acabado de las piezas y mayor productividad.

Gas-plasma

Los principales gases que se utilizan como gases plasmágenos son, argón, nitrógeno y aire, o mezcla de estos gases, en general se utiliza el nitrógeno por su mejor comportamiento respecto a la calidad del corte y garantiza una durabilidad de la boquilla. El chorro del gas–plasma utilizado en el proceso se compone de dos zonas:

- Zona envolvente, que es una capa anular fría sin ionizar que envuelve la zona central. Al ser fría conseguimos refrigerar la boquilla, aislarla eléctricamente y confinar el arco de la región de la columna-plasma.

- La zona central, que se compone por dos capas, una periférica constituida por un anillo de gas caliente no suficientemente conductor y la columna de plasma o el núcleo donde el gas-plasma presenta su más alta conductividad térmica, la mayor densidad de partículas ionizadas y las más altas temperaturas, entre 10.000 y 30.000 ºC.

Arco eléctrico

El arco generado en el proceso de corte por plasma se denomina arco transferido. Como su propio nombre lo indica, el arco se genera en una zona y es transferido a otra.

¿Cómo?

Por medio de un generador de alta frecuencia conseguimos generar un arco entre el electrodo y la boquilla, este arco calienta el gas plasmágeno que hay en su alrededor y lo ioniza estableciendo un arco-plasma.

Gracias a la conductividad eléctrica es transferido hasta la zona de corte, mientras que el arco generado inicialmente, denominado arco piloto, se apaga automáticamente.

Una vez el arco-plasma está establecido, la pieza se carga positivamente mientras el electrodo se carga negativamente, lo que hace mantener el arco-plasma y cortar la pieza.

En ocasiones podemos generar el arco-plasma acercando la boquilla a la pieza. Este arco se denomina 'arco no transferido' y se genera entre el electrodo y la boquilla que está conectada al lado positivo de la fuente de corriente a través de una resistencia.

Este tipo de arco se emplea más en procesos de soldadura.

Tipos de corte por plasma

Corte por plasma por aire

En el año 1963 se introduce el corte por plasma por aire. El oxígeno del aire aumenta las velocidades de corte en un 25 por ciento en relación con el corte tradicional por plasma seco, sin embargo, también conlleva una superficie de corte muy oxidada y una rápida erosión del electrodo que está dentro de la boquilla de corte.

Corte con inyección de agua

En 1968, Dick Couch, presidente de Hypertherm, inventa el corte con inyección de agua, un proceso que implicaba inyectar radialmente agua en la boquilla. El resultado final fue corte mejor y más rápido, así como con menos escoria. Este proceso también utiliza como gas nitrógeno pero como protector utiliza una capa de agua.

Corte con inyección de oxígeno

En 1983 se desarrolla una nueva técnica que implica la utilización de oxígeno como gas de corte y la introducción de agua por la punta de la boquilla. Este proceso denominado “corte por plasma con inyección de oxígeno” ayuda a solucionar los problemas del rápido deterioro de los electrodos y la oxidación del metal.

Corte con doble flujo

Este es el sistema convencional o estándar, de alta velocidad que utiliza como gas-plasma nitrógeno y como gas protector puede emplearse dióxido de carbono o bienoxígeno.

Ventajas respecto al proceso de oxicorte

El corte con plasma a diferencia del oxicorte, tiene un espectro de aplicación sobre materiales más amplio.

Su costo operativo es sensiblemente inferior al oxicorte y la facilidad de su operación hace posible trabajar en corte manual con plantillas de chapa con un acabado de la pieza prácticamente definitivo.

Especialmente se puede destacar la versatilidad para cortar metales de espesores delgados, lo cual con oxicorte no sería posible.

Otras desventajas del oxicorte son la baja calidad de corte y el efecto negativo sobre la estructura molecular, al verse afectada por las altas temperaturas y metales ferrosos al cromo-níquel (aceros inoxidables), además del aluminio y el cobre.

Adicionalmente, el corte con plasma es un proceso que brinda mayor productividad toda vez que la velocidad de corte es mayor, dependiendo del espesor del material hasta 6 veces mayor, lo cual entrega una razón de coste-beneficio mejor que el oxicorte.

Además, con el corte por plasma conseguimos una mayor precisión y limpieza en la zona de corte que con el oxicorte convencional.

¿Qué es la tecnología de corte por plasma?

En términos más sencillos, el corte por plasma es un proceso que utiliza un chorro de alta velocidad de gas ionizado que se envía desde un orificio de constricción. La alta velocidad del gas ionizado, que es el plasma, conduce la electricidad desde la antorcha de plasma a la pieza de trabajo. El plasma calienta la pieza de trabajo, fundiendo el material. El flujo de alta velocidad del gas ionizado sopla mecánicamente el metal fundido, rompiendo el material.

¿Cómo se compara el corte por plasma con el corte por oxigas?

El corte por plasma se puede realizar en cualquier tipo de metal conductor, acero suave, aluminio y acero son algunos ejemplos. Con el acero suave, los operarios experimentarán más rápido los cortes más gruesos que con aleaciones.

El oxigas corta quemando u oxidando, el metal es seccionado. Por tanto se limita al acero y otros metales ferrosos que soportan el proceso de oxidación. Metales como el aluminio y el acero inoxidable forman un óxido que inhibe la oxidación adicional por lo que el corte por oxigas es imposible. El corte por plasma, sin embargo, no se basa en la oxidación para trabajar, y por tanto puede cortar aluminio, acero y cualquier otro material conductor.

Mientras que diferentes gases se pueden usar para el corte por plasma, la mayoría de la gente hoy en dia utiliza aire comprimido para el gas de plasma. En la mayoría de las tiendas, el aire comprimido está disponible, y por tanto el plasma no requiere gas combustible y oxígeno comprimido para el funcionamiento.

El corte por plasma es típicamente más fácil de dominar por los soldadores noveles en materiales más finos, el corte por plasma es mucho más rápido que el corte por oxigas. Sin embargo, para las secciones pesadas del acero (1 pulgada o más) el oxigas sigue siendo preferible al ser tìpicamente más rápido, para aplicaciones de placas más pesadas, se requieren fuente de corriente de alta capacidad para aplicaciones de corte.

¿Para qué puedo usar el corte por plasma?

El corte por plasma es ideal para acero, y material no ferroso de menos de 1 pulgada de espesor. El corte por oxigas requiere que el operario controle con cuidado la velocidad de corte y así mantener el proceso oxidante. El plasma es más tolerante en este aspecto. El corte por plasma realmente brilla en alqunas aplicaciones especiales, tales como el corte de metal expandido, algo que es casi imposible con oxigas. Y, en comparación con el medio mecánico de corte, el corte por plasma suele ser mucho más rápido y pueden hacer cortes no lineales fácilmente.

¿Cuáles son las limitaciones del corte por plasma? ¿Cuándo se prefeire el oxigas?

Las máquinas de corte por plasma suelen ser más caras que las de oxigas, y también, las de oxigas no requieren potencia eléctrica o aire comprimido que puede se un método más conveniente para algunos usuarios. Oxygas puede cortar secciones gruesas (>1 pulgada) de acero más rápido que el plasma.

LO QUE DEBE BUSCAR AL COMPRAR UNA MÁQUINA DE PLASMA

Una vez haya determinado que el corte por plasma es el proceso correcto, mire los siguientes factores antes de tomar una decisión.

Una vez haya determinado que el corte por plasma es el proceso correcto, mire los siguientes factores antes de tomar una decisión.

1. Determinar el espesor del metal más frecuente a cortar

Uno de los primeros factores que necesita determinar es el espesor del metal de corte más frecuente. La mayoría de las fuentes de corriente de plasma se han valorado por su capacidad de corte y amperaje. Por tanto, si usted corta más a menudo ¼" de espesor de material, debería considerar un corte por plasma de bajo amperaje. Si su corte más frecuente es ½" de espesor debe buscar una máquina de mayor amperaje. A pesar de que una máquina pequeña puede ser capaz de cortar a través de un espesor de metal, puede no producir un corte de calidad. En su lugar, puede conseguir un corte severo a través de la placa y dejando escoria. Cada unidad tiene un rango óptimo de espesor - asegúrese de que coincide con el que usted necesita. En general, a ¼" la máquina tiene aproximadamente 25 amps de salida, a 1/2" la máquina tiene 50-60 amp de salida mientras que a ¾" - 1" la máquina tiene 80 amps de salida

Uno de los primeros factores que necesita determinar es el espesor del metal de corte más frecuente. La mayoría de las fuentes de corriente de plasma se han valorado por su capacidad de corte y amperaje. Por tanto, si usted corta más a menudo ¼" de espesor de material, debería considerar un corte por plasma de bajo amperaje. Si su corte más frecuente es ½" de espesor debe buscar una máquina de mayor amperaje. A pesar de que una máquina pequeña puede ser capaz de cortar a través de un espesor de metal, puede no producir un corte de calidad. En su lugar, puede conseguir un corte severo a través de la placa y dejando escoria. Cada unidad tiene un rango óptimo de espesor - asegúrese de que coincide con el que usted necesita. En general, a ¼" la máquina tiene aproximadamente 25 amps de salida, a 1/2" la máquina tiene 50-60 amp de salida mientras que a ¾" - 1" la máquina tiene 80 amps de salida

2. Seleccione su velocidad de corte óptima

¿Realiza la mayor parte del corte en un entorno de producción o en una atmósfera donde la velocidad de corte no es tan crítica? Al comprar un equipo de plasma, el fabricante deberá proporcionar las velocidades de corte para todos los espesores de metales medidos en IPM (pulgadas por minuto). Si el metal se corta con más frecuencia es ¼", una máquina que ofrece altos amperajes cortará el metal mucho más rápido que una con un amperaje inferior, a pesar de que ambas efectuarán el trabajo. Para el corte de producción, una buena regla general es elegir una máquina que pueda manejar aproximadamente dos veces el grosor de corte normal. Por ejemplo, para llevar a cabo unos cortes en producción rápidos, largos y de calidad en acero de ¼," elegir una máquina de clase 1/2" (60 amp).

¿Realiza la mayor parte del corte en un entorno de producción o en una atmósfera donde la velocidad de corte no es tan crítica? Al comprar un equipo de plasma, el fabricante deberá proporcionar las velocidades de corte para todos los espesores de metales medidos en IPM (pulgadas por minuto). Si el metal se corta con más frecuencia es ¼", una máquina que ofrece altos amperajes cortará el metal mucho más rápido que una con un amperaje inferior, a pesar de que ambas efectuarán el trabajo. Para el corte de producción, una buena regla general es elegir una máquina que pueda manejar aproximadamente dos veces el grosor de corte normal. Por ejemplo, para llevar a cabo unos cortes en producción rápidos, largos y de calidad en acero de ¼," elegir una máquina de clase 1/2" (60 amp).

Si va a realizar un corte largo en una configuración automatizada, asegúrese de comprobar el ciclo de la máquina. El factor marcha es simplemente el tiempo que puede cortar de forma continua sin refrigerar la antorcha o la máquina. El factor marcha está clasificado por un porcentaje de tiempo de diez minutos. Por ejemplo, un factor marcha 50 amp. al 60%, significa que puede cortar con 50 amp. de salida continuamente durante 6 minutos en un periodo de 10 minutos. Cuanto mayor sea el factor marcha, más tiempo puede cortar sin parar.

3. ¿Puede ofrecer la máquina una alternativa a arranque en alta frecuencia?

La mayoría de los equipos de plasma,tienen un arco piloto que utiliza alta frecuencia para conducir la electricidad a través del aire. Sin embargo, la alta frecuencia puede interferir con ordenadores o equipos que se estén utilizando en la zona. Por tanto, los métodos que eliminan los problemas potenciales asociados con la alta frecuencia pueden ser ventajosos.

La mayoría de los equipos de plasma,tienen un arco piloto que utiliza alta frecuencia para conducir la electricidad a través del aire. Sin embargo, la alta frecuencia puede interferir con ordenadores o equipos que se estén utilizando en la zona. Por tanto, los métodos que eliminan los problemas potenciales asociados con la alta frecuencia pueden ser ventajosos.

La característica del método lift arc se aplica con una tobera al DC+ y el electrodo en el interior al DC-. Inicialmente, la boquilla y el electrodo se tocan físicamente. Cuando se aprieta el pulsador, la corriente fluye entre el electrodo y la boquilla. A continuación, el electrodo se separa de la boquilla y se establece un arco piloto. La transferencia del piloto al arco de corte se produce cuando el arco piloto se acerca a la pieza de trabajo. Esta transferencia es causada por el potencial eléctrico de la boquilla al trabajar.

4. Compare el costo del consumible con la vida del consumible

Las antorchas de plasma tienen una variedad de elementos de desgaste que requieren reemplazo llamados comúnmente consumibles. Busque un fabricante que ofrezca una máquina con el menor número de recambios en consumibles. Un número menor de consumibles significa menos sustituciones y más ahorro de costes.

Las antorchas de plasma tienen una variedad de elementos de desgaste que requieren reemplazo llamados comúnmente consumibles. Busque un fabricante que ofrezca una máquina con el menor número de recambios en consumibles. Un número menor de consumibles significa menos sustituciones y más ahorro de costes.

Mire en las especificaciones del fabricante la vida del consumible, pero asegúrese cuando compare una máquina con otra que compara los mismos datos. Algunos fabricantes evalúan los consumibles por el número de cortes, mientras que otros utilizan el número de arranques como medición.

5. Pruebe la máquina y examine la calidad del corte

Haga pruebas de corte en varias máquinas, a la misma velocidad y con el mismo espesor para ver qué máquina ofrece la mejor calidad. Al comparar los cortes, examine la placa de la escoria en la parte inferior y vea si el ángulo del hueco dejado por el corte es perpendicular o angular.

Haga pruebas de corte en varias máquinas, a la misma velocidad y con el mismo espesor para ver qué máquina ofrece la mejor calidad. Al comparar los cortes, examine la placa de la escoria en la parte inferior y vea si el ángulo del hueco dejado por el corte es perpendicular o angular.

Busque un equipo de corte por plasma que ofrezca un arco centrado. Los consumibles Lincoln Electric están diseñados especialmente para concentrar el remolino de plasma que ofrece un arco apretado y concentrar más potencia de corte en la pieza de trabajo.

Otra prueba a realizar es levantar la antorcha de plasma de la pieza durante el corte. Vea hasta donde puede mover la antorcha fuera de la pieza de trabajo y seguir manteniendo el arco. Un arco más largo significa más voltaje y la capacidad de cortar placa más gruesa.

6. Corte piloto y transferencias a corte piloto

La transferencia del arco piloto al arco de corte ocurre cuando el arco piloto se acerca a la pieza de trabajo. Un potencial de voltaje de la boquilla hace trabajar este mecanismo para la transferencia. Tradicionalmente, una gran resistencia en la trayectoria de la corriente del arco piloto ha creado esta potencia de voltaje. Esta potencia de voltaje afecta directamente a la altura a la que el arco puede transferir. Después de las transferencias del arco piloto al interruptor (relé o transistor) se utiliza para abrir la corriente actual.

La transferencia del arco piloto al arco de corte ocurre cuando el arco piloto se acerca a la pieza de trabajo. Un potencial de voltaje de la boquilla hace trabajar este mecanismo para la transferencia. Tradicionalmente, una gran resistencia en la trayectoria de la corriente del arco piloto ha creado esta potencia de voltaje. Esta potencia de voltaje afecta directamente a la altura a la que el arco puede transferir. Después de las transferencias del arco piloto al interruptor (relé o transistor) se utiliza para abrir la corriente actual.

Busque una máquina que proporcione una transferencia rápida y positiva desde el piloto para cortar a unas transferencias elevadas. Estas máquinas serán más tolerantes por el operario y mejorarán el saneado. Una buena manera de probar las características de la transferencia es cortando un metal expandido o rejillas. En estos casos, se requerirá que la máquina transfiera rápidamente desde el piloto para cortar y vuelva al piloto rápidamente. Para evitar esto, se recomienda cortar metal expandido utilizando sólo la corriente piloto.

7. Compruebe la visibilidad de trabajo de la máquina

Como usted está trabajando en una aplicación, quiere comprobar lo que se está cortando, especialmente cuando se busca un patrón. La visibilidad es facilitada por la geometría de la antorcha - una antorcha más pequeña, le permitirá ver dónde está cortando, al igual que una boquilla extendida.

Como usted está trabajando en una aplicación, quiere comprobar lo que se está cortando, especialmente cuando se busca un patrón. La visibilidad es facilitada por la geometría de la antorcha - una antorcha más pequeña, le permitirá ver dónde está cortando, al igual que una boquilla extendida.

8. Busque el factor de portabilidad

Muchos consumidores utilizan su equipo de plasma para una variedad de aplicaciones de corte y necesitan desplazar la máquina alrededor de un sitio de trabajo o de un sitio a otro. Tener un equipo ligero, portátil y un medio de transporte para la unidad - tipo carro o correa - marca la diferencia. Además, si el espacio de trabajo es limitado, tener una máquina pequeña es lo apropiado.

Muchos consumidores utilizan su equipo de plasma para una variedad de aplicaciones de corte y necesitan desplazar la máquina alrededor de un sitio de trabajo o de un sitio a otro. Tener un equipo ligero, portátil y un medio de transporte para la unidad - tipo carro o correa - marca la diferencia. Además, si el espacio de trabajo es limitado, tener una máquina pequeña es lo apropiado.

También, usted quiere una máquina que le ofrezca almacén para el cable, antorcha y consumibles. Con el almacenamiento incorporado mejora la portabilidad ya que estos elementos no se arrastran por tierra y se pueden extraviar con el desplazamiento de la máquina.

9. Determinar la robustez de la máquina

Para los entornos exigentes de trabajo de hoy en dia, busque una máquina que ofrezca mayor durabilidad y tenga los controles protegidos. Por ejemplo, los accesorios y conexiones de la antorcha que están protegidos estarán mejor que los que no lo están. Alguna máquinas ofrecen una caja de protección alrededor del filtro de aire y otras partes integrales de la máquina. Estos filtros son una característica importante ya que aseguran la eliminación del aceite en el compresor de aire. El aceite puede causar chispas reduciendo el rendimiento del corte. La protección de estos filtros es importante ya que aseguran el aceite y el agua, lo que reduce el rendimiento del corte, si se eliminan del compresor de aire.

Para los entornos exigentes de trabajo de hoy en dia, busque una máquina que ofrezca mayor durabilidad y tenga los controles protegidos. Por ejemplo, los accesorios y conexiones de la antorcha que están protegidos estarán mejor que los que no lo están. Alguna máquinas ofrecen una caja de protección alrededor del filtro de aire y otras partes integrales de la máquina. Estos filtros son una característica importante ya que aseguran la eliminación del aceite en el compresor de aire. El aceite puede causar chispas reduciendo el rendimiento del corte. La protección de estos filtros es importante ya que aseguran el aceite y el agua, lo que reduce el rendimiento del corte, si se eliminan del compresor de aire.

10. Averigüe si la máquina es fácil de utilizar y se siente cómodo

Busque un equipo de plasma que tenga un panel grande, fácil de leer y de usar. Dicho panel permite a alguien que no suele utilizarlo, cogerlo y utilizarlo. Además, una máquina con información del procedimiento impreso en el equipo ayudará con la configuración y solución de problemas.

Busque un equipo de plasma que tenga un panel grande, fácil de leer y de usar. Dicho panel permite a alguien que no suele utilizarlo, cogerlo y utilizarlo. Además, una máquina con información del procedimiento impreso en el equipo ayudará con la configuración y solución de problemas.

¿Cómo siente la antorchas en su mano? Usted quiere algo que sea ergonómico y confortable.

11. Busque las características de seguridad

Busque una máquina que ofrezca un sensor de boquilla. Con esta característica, el equipo de plasma no empezará a cortar a menos que la boquilla esté en su lugar. Algunos sistemas de seguridad pueden ser engañados indicando que la boquilla está en su lugar (ej. sensor de la copa de protección) pero no es así. Si la salida está activada, el soldador estará expuesto a 300 VDC, una condición sin seguridad. Esto no puede ocurrir con el sensor de seguridad en su lugar.

Busque una máquina que ofrezca un sensor de boquilla. Con esta característica, el equipo de plasma no empezará a cortar a menos que la boquilla esté en su lugar. Algunos sistemas de seguridad pueden ser engañados indicando que la boquilla está en su lugar (ej. sensor de la copa de protección) pero no es así. Si la salida está activada, el soldador estará expuesto a 300 VDC, una condición sin seguridad. Esto no puede ocurrir con el sensor de seguridad en su lugar.

Busque una máquina que proporcione una secuencia pregas. Esta característica proporciona una aviso anticipado de su uso antes de iniciar el arco. Además busque una máquina que proporcione unos tres segundos de seguridad de pregas, para que el operario asegure su cuerpo antes de iniciarse el arco.

¿CÓMO PUEDO APROVECHAR AL MÁXIMO ESTA MÁQUINA DE CORTE?Después de que haya seleccionado el plasma adecuado para usted, les mostramos aquí algunos consejos que le ayudarán a su utilización.

1. Procedimientos de seguimiento

Antes de empezar, compruebe los siguientes elementos:

Antes de empezar, compruebe los siguientes elementos:

El suministro de aire comprimido está limpio de agua y aceite. Consumibles que se desgastan rápidamente, o marcas de quemadura en la chapa, pueden indicar que el aire está contaminadoPresión de aire correcta - esto se puede comprobar mirando los indicadores de la unidadEl electrodo y la boquilla están en el lugar adecuadoUna buena conexión del cable de trabajo a la parte limpia de la pieza

2. Equipo de seguridad

Se deben observar prácticas básicas de seguridad. Usted debe leer el manual de instrucciones para entender la máquina. Use camisas de manga larga y guantes durante el corte ya que se genera metal fundido durante el proceso de corte. Se requiere protección ocular tales como gafas oscuras o pantalla de soldadura para la protección de los ojos del arco durante el corte. Una oscuridad en el cristal de #7 a #9 es aceptable. Finalmente, siga todos los consejos de seguridad que están detallados en su manual de instrucciones.

Se deben observar prácticas básicas de seguridad. Usted debe leer el manual de instrucciones para entender la máquina. Use camisas de manga larga y guantes durante el corte ya que se genera metal fundido durante el proceso de corte. Se requiere protección ocular tales como gafas oscuras o pantalla de soldadura para la protección de los ojos del arco durante el corte. Una oscuridad en el cristal de #7 a #9 es aceptable. Finalmente, siga todos los consejos de seguridad que están detallados en su manual de instrucciones.

3. Perforando la pieza

Muchos usuarios inexpertos tratan de perforar la chapa directamente hacia abajo, en perpendicular (90 grados) a la pieza. Esto se traduce en metal fundido soplado de nuevo en la antorcha. Un método mejor es acercarse a la chapa en un ángulo (de 60 grados desde horizontal, 30 grados desde vertical) y entoncer girar la antorcha a la posición vertical. De esta manera, el metal fundido es soplado fuera de la antorcha.

Muchos usuarios inexpertos tratan de perforar la chapa directamente hacia abajo, en perpendicular (90 grados) a la pieza. Esto se traduce en metal fundido soplado de nuevo en la antorcha. Un método mejor es acercarse a la chapa en un ángulo (de 60 grados desde horizontal, 30 grados desde vertical) y entoncer girar la antorcha a la posición vertical. De esta manera, el metal fundido es soplado fuera de la antorcha.

4. No toque la boquilla a la pieza de trabajo

No toque la boquilla a la pieza de trabajo cuando esté usando niveles de corriente de 45 amps o más. Si lo hace, reducirá drásticamente la vida de la boquilla como el corte de doble arco a través de la boquilla. El doble arco también puede ocurrir si la antorcha es guiada arrastrándola contra una plantilla de metal. El resultado es el mismo que arrastrando la boquilla en la pieza - boquillas desgastadas prematuramente.

No toque la boquilla a la pieza de trabajo cuando esté usando niveles de corriente de 45 amps o más. Si lo hace, reducirá drásticamente la vida de la boquilla como el corte de doble arco a través de la boquilla. El doble arco también puede ocurrir si la antorcha es guiada arrastrándola contra una plantilla de metal. El resultado es el mismo que arrastrando la boquilla en la pieza - boquillas desgastadas prematuramente.

5. Los principiantes deben utilizar una copa de arrastre para facilitar el corte

Algunos sistemas ofrecen una copa de arrastre aislada, que encaja sobre la boquilla. Esto permite que la antorcha se apoye sobre la pieza de trabajo y se arrastre para facilitar un corte consistente.

Algunos sistemas ofrecen una copa de arrastre aislada, que encaja sobre la boquilla. Esto permite que la antorcha se apoye sobre la pieza de trabajo y se arrastre para facilitar un corte consistente.

6. Velocidad adecuada

Cuando se mueve a la velocidad correcta, el spray del metal fundido sale fuera de la chapa por su parte inferior en un ángulo de 15 a 20 grados. Si se mueve demasiado lento, creará una escoria a baja velocidad, que es una acumulación de metal de soldadura en el borde inferior del corte. Si se mueve demasiado rápido. creará una escoria a alta velocidad en la parte superior, ya que no está permitiendo el tiempo del arco completamente para pasar a través del metal. La velocidad demasiado lenta o demasiado rápida creará un corte de baja calidad. Típicamente, la escoria de baja velocidad puede distinguirse de la de alta velocidad por su fácil eliminación. Por ejemplo, la escoria de baja velocidad se puede eliminar con la mano, mientras que la de alta velocidad necesita amolado.

Cuando se mueve a la velocidad correcta, el spray del metal fundido sale fuera de la chapa por su parte inferior en un ángulo de 15 a 20 grados. Si se mueve demasiado lento, creará una escoria a baja velocidad, que es una acumulación de metal de soldadura en el borde inferior del corte. Si se mueve demasiado rápido. creará una escoria a alta velocidad en la parte superior, ya que no está permitiendo el tiempo del arco completamente para pasar a través del metal. La velocidad demasiado lenta o demasiado rápida creará un corte de baja calidad. Típicamente, la escoria de baja velocidad puede distinguirse de la de alta velocidad por su fácil eliminación. Por ejemplo, la escoria de baja velocidad se puede eliminar con la mano, mientras que la de alta velocidad necesita amolado.

7. Ajuste la corriente al máximo a medida que empieza

Cuando ajuste la corriente, hágalo a la máxima corriente de salida de la máquina, luego gire hacia abajo según necesite. Más potencia debe ser mejor, excepto cuando se hace el corte de precisión o cuando necesita mantener un pequeño corte.

Cuando ajuste la corriente, hágalo a la máxima corriente de salida de la máquina, luego gire hacia abajo según necesite. Más potencia debe ser mejor, excepto cuando se hace el corte de precisión o cuando necesita mantener un pequeño corte.

8. Minimizar piloto tiempo de arcoDebido al desgaste que crea en los consumibles, intente minimizar el tiempo en el modo arco piloto. Para ello, coloque la antorcha de plasma por el borde de la pieza antes de empezar el arco para que pueda obtener un corte correcto.

9. Mantenga un distancia constante a la pieza

De manera óptima, debería mantener una distancia de 3/16" a 1/8" desde la boquilla a la pieza. Moviendo la antorcha de arriba hacia abajo sólo obstaculizará sus esfuerzos.

De manera óptima, debería mantener una distancia de 3/16" a 1/8" desde la boquilla a la pieza. Moviendo la antorcha de arriba hacia abajo sólo obstaculizará sus esfuerzos.

10. Desplácese en la dirección que permitirá finalizar su trabajo mejor

Si está haciendo un corte circular desplácese en el sentido de las agujas del reloj. Si usted planea mantener la pieza de la que cortó el círculo, muévase en el sentido contrario a las agujas del reloj.

Si está haciendo un corte circular desplácese en el sentido de las agujas del reloj. Si usted planea mantener la pieza de la que cortó el círculo, muévase en el sentido contrario a las agujas del reloj.

Al empujar la antorcha lejos de usted, el mejor corte aparecerá en la chapa que está a su derecha, ya que tiende a tener un mejor borde cuadrado.

11. Finalizar con un ángulo de empuje con material grueso

Un consejo para usar material grueso es girar la antorcha lentamente, aumentando la orientación de la antorcha a empujar, en lugar del ángulo de arrastre como usted utiliza a través de la sección de material. Este aumento en el ángulo de empuje al final, cortará a través de la parte inferior primero y podrá eliminar la esquina inferior que se suele dejar al final de la placa. Nunca finalice un corte usando la antorcha para martillear la última esquina de la pieza.

Un consejo para usar material grueso es girar la antorcha lentamente, aumentando la orientación de la antorcha a empujar, en lugar del ángulo de arrastre como usted utiliza a través de la sección de material. Este aumento en el ángulo de empuje al final, cortará a través de la parte inferior primero y podrá eliminar la esquina inferior que se suele dejar al final de la placa. Nunca finalice un corte usando la antorcha para martillear la última esquina de la pieza.

Después de encontrar la máquina adecuada para su aplicación, y aprender algunos consejos en su formación, usted debería cortar correctamente. Recuerde que el corte por plasma le ofrece una serie de beneficios y le debe proporcionar cortes de alta calidad.

No hay comentarios:

Publicar un comentario