Procesos industriales

corte por chorro de agua es un proceso de índole mecánica, mediante el cual se consigue cortar cualquier material, haciendo impactar sobre éste un chorro de agua a gran velocidad que produce el acabado deseado.

Es un proceso revolucionario que hoy en día es de máxima utilidad y comienza a ser un recurso habitual a la hora de mecanizar piezas, es bastante simple pero a la vez muy complejo. Resulta una herramienta muy versátil y cuya aplicación es extensible a prácticamente todos los trabajos industriales.

Al ser un procedimiento de corte en frío resulta especialmente interesante, ya que está demandado en todas las aplicaciones en las que el material no se pueda ver afectado por el calor. Existen numerosas ventajas que hacen de éste un producto destacado en el mundo industrial, respecto a otros métodos más limitados.

Proceso

La primera fase del proceso tiene lugar en el momento en que el pedido entra en oficina técnica, se diseña la pieza con el oportuno software de diseño asistido por ordenador (cad) mediante el cual se asignan las medidas del objeto, el espesor y el tipo de material a cortar.

Una vez diseñada la pieza a mecanizar, se referencia, y esta se vincula con el programa particular de la máquina del corte por chorro de agua.

Una vez este ha sido almacenado en la base de datos, el paso siguiente es dirigirse directamente a la máquina, y mediante el ordenador de la propia máquina se busca el archivo guardado, puede ser posible añadirle determinados datos como sean la dureza o características del material, a la vez cabe tener en cuenta el tipo de corte que se desea obtener ya que puede variar desde el más bruto, al más definido, ya que los bordes del corte son limpios y sin imperfecciones. Todo esto dependerá de la utilidad que se le quiera dar a la pieza, la importancia que tenga la misma o el precio que este dispuesto a pagar el cliente.

Ya seleccionadas todas estas variables se procede al ajuste y fijación del bruto a cortar. Por una parte, hay que tener en cuenta la distribución del material con el fin de optimizar el mismo y, por otra, valorar el material del que se dispone (en existencias), ya sea restos de otros mecanizados o material por utilizar, tratando siempre de aprovechar las existencias con el fin de no acumular restos de unos y otros trabajos, reduciendo de esta manera costes y rentabilizando el material.

Una correcta ubicación de las distintas piezas permitirá, en el caso de máquinas con múltiples cabezales de corte, trabajar en paralelo y agilizar de esta forma el proceso de corte pudiendo trabajar con diferentes encargos de forma simultánea. A partir de este momento en el que ya hemos ubicado el bruto a cortar adecuadamente se procede al corte de la pieza, en la que la máquina toma el mando de la operación. Existe la posibilidad de tener que interrumpir el proceso con tal de reajustar la pieza, o de comprobar si todo va correcto, pero si no hay ningún problema, desde que la máquina inicia el corte hasta el final, es un proceso continuo que termina con un acabado excelente de la pieza a mecanizar.

Características del proceso

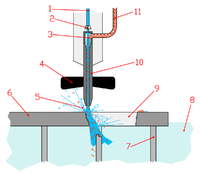

El dispositivo consiste en un chorro de agua a presión, cuyo diámetro de la boquilla oscila entre 0,08 mm a 0,45 mm de diámetro, por el cual, sale una mezcla de agua y abrasivo lanzado a una presión muy elevada, capaz de cortar cualquier tipo de material.

Uno de los elementos más importantes es la boquilla por la que sale el chorro, de ella depende la cohesión del chorro que condiciona en gran medida la viabilidad técnica de la aplicación, pues si el chorro es cónico se pierde poder de corte, precisión, calidad y las características de corte en seco.

La presión del chorro de agua es otra de las características más importantes del proceso, es aportada por un sistema de una bomba dotada con un intensificador de ultrapresión que hacen que ésta pueda llegar hasta 4000 bares de presión, dependiendo del objeto de trabajo, existe la opción de trabajar a menos presión, sobre unos 2000 bares, o incluso trabajar sin el abrasivo, pero esto se utiliza en materiales de poca dureza que no necesitan del abrasivo para ser cortadas (imagen 1), o con el fin de trabajar piezas que por ejemplo, no quieran ser cortadas, sino únicamente marcadas, por ejemplo, hacer carteles metálicos en los que las letras y figuras plasmadas estén elaboradas por chorro de agua a baja presión, que no llegue a cortar pero marque, obteniendo en este ámbito de trabajo sorprendentes resultados como podemos comprobar en la imagen (imagen 2). Pero por lo general se trabaja en altas presiones como la de 4000 bares, a pesar de que muchas veces no es necesario por el espesor a cortar, ya que con mucha menos presión se realizaría el mismo corte y con las mismas condiciones, pero lo que hace que se trabaje normalmente a máxima presión es el hecho de agilizar el proceso ya que esto le aporta más rapidez al corte, el corte puede ir desde minutos a horas.

La velocidad de corte es de máxima importancia, y esta dependerá de factores como la presión de la bomba y la capacidad del intensificador, diámetro de la tobera, cantidad y calidad de abrasivo y del espesor de la pieza. En referencia a valores de velocidad encontramos que todo este sistema de aporte de presión permite que el líquido salga por el orificio a una velocidad de 1000 metros por segundo.

El motivo de añadirle abrasivo al agua es debido a que un simple chorro de agua no sería capaz de desarrollar cortes como los actuales en los materiales más duros, por ello se le aporta este abrasivo, mezcla de arcillas y vidrios, que dota al sistema de un aumento de posibilidades de corte infinito.

En relación al espesor de la pieza a cortar cabe decir que sirve desde 5 mm, que es cuando empezaría a ser rentable usar este método, hasta espesores de 200 mm en cualquier material, llegando incluso a los 400 mm usando eso si, aplicaciones especiales. Pero como se ha comentado antes, esto va en función del tipo de material, pudiéndose dar el caso que con un chorro a 4000 bares y con abrasivo, se puede cortar fácilmente corcho de dos metros de espesor.

Este chorro de agua puede cortar todo tipo de materiales, desde metálicos hasta blandos como un pastel, incluso se utiliza para preparación de superficies como limpiezas de barcos, pintura automovilística o industria aeroespacial. Es un proceso en el cual la generación de partículas contaminantes es mínima, no aporta oxidación superficial y la generación de viruta no es un problema en este caso.

La máquina está dotada de una balsa, sobre la que se proyecta el chorro de agua, y la cual sujeta las piezas mediante una reja que mantiene el material en la superficie de trabajo, pero que permite que la mezcla de agua y el material eliminado se deposite dentro de la misma, evitando así que el líquido proyectado caiga fuera de la zona de corte, e incluso que salpique, pudiéndose reciclar el abrasivo para ser reutilizado de nuevo.

Como característica del proceso cabe destacar además, que el proceso de corte no afecta a los materiales porque no los endurece ni deforma, de esta manera es un método que en diversos casos puede ser más útil que el láser o el plasma cuando los trabajos sea imprescindible un buen acabado.

Ventajas y desventajas

Ventajas:

- Al no haber herramientas de corte, no existe el problema de desgaste de la misma.

- Corte de excelente calidad, en la mayoría de casos no se necesita un acabado posterior.

- Universal, ya que la misma máquina puede cortar una enorme variedad de materiales.

- Proceso sin exfoliación ni desgarros.

- Apta para mecanizar perfiles intrincados.

- Proceso sin aporte de calor.

- Inexistencia de tensiones residuales debido a que el proceso no genera esfuerzos de corte.

- No genera contaminación ni gases.

- El mecanizado lo puede realizar el mismo ingeniero que ha diseñado la pieza, ya que no requiere de trabajo manual bruto, simplemente programar la máquina, ubicar la pieza y recogerla una vez terminada.

- Reutilización de piezas procedentes de otros trabajos, abaratando de esta manera los costes finales.

- Si se compara con los sistemas de plasma, oxicorte y láser, al ser estos tres con aporte de calor, y el agua no, el corte por agua permite un trabajo sin afectar a ninguna zona del material sobre el cual trabaja.

- Si se compara únicamente con el láser, el chorro por agua permite cortar espesores mucho mayores.

Desventajas:

No existen muchas, pero por destacar alguna se podría decir que el agua en comparación al corte por plasma es más lento.

Equipo necesario

- PC, se encuentra en la oficina técnica y es donde se realiza el diseño de la pieza.

- PC de taller, centro logístico donde se reciben las órdenes del PC de oficina y aquí es donde se ejecuta la orden de trabajo directamente sobre la máquina de corte por agua.

- Balsa de agua, lugar donde se realiza el trabajo de mecanizado, generalmente de unas dimensiones aproximadas de cuatro metros de largo por tres metros de ancho.

- Boquilla por la que sale el chorro de agua.

- Detalle de boquilla

- Centro de refrigeración, se utiliza para que todo este sistema mecánico utilizado para realizar el mecanizado no sufra de sobrecalentamiento, ya que sin este elemento la máquina se quemaría. La bomba que tiene a la izquierda mueve el refrigerante almacenado en los dos depóstios contiguos.

- Depósito de abrasivos, es un depósito exterior desde el cual se añade el abrasivo al agua, ya que sin este no se podría realizar el corte.

- Descalcificador, utilizado para evitar la obstrucción de las tuberías.

- Depuradora de abrasivos, una vez el fluido de corte mecaniza la pieza y se deposita en la balsa, es necesario de una depuradora situada en la base de la balsa que separa el abrasivo del agua, almacenándolo en este gran saco situado al lado de la balsa, para poder ser reutilizado de nuevo y de esta manera reducir los costes.

Materiales a los que se le aplica

Este sistema, sin añadirle abrasivo, permite trabajar sobre:

- Caucho

- Tapizado de vehículos

- Polipropileno

- Cartón

- Papel

- Goma

- Espuma

- Materiales para empaque

- Fibra de vidrio

- Cualquier tipo de material que no sea metálico.

Si al chorro de agua se le añade abrasivo es capaz de mecanizar:

- Kevlar

- Vidrio

- Grafito epoxi

- Cerámica

- Mármol

- Vigas de hormigón

- Titanio

- Bronce de aluminio

- Granito

- Aluminio

- Acero

- Acero de carbón

- Acero inoxidable

- Acero templado

- Latón

- Otros materiales de espesores de un máximo de 200mm.

Aplicaciones

Como se ha podido comprobar en el apartado anterior, la cantidad de aplicaciones es infinita, pero si se analizan las más destacadas se podrían enumerar:

- Industria aerospacial: Mecanizado de chapas de aleaciones de aluminio de alta resistencia y aleaciones de titanio. Suele ser más económico que el fresado por necesitar sistemas de sujeción más sencillos.

- Se utiliza para la preparación de superficies, como por ejemplo la limpieza de cascos de barcos y pintura automotriz.

- Industria automovilística: Corte de los paneles interiores de las puertas conformados por fibra de madera, realizados por robots. También se aplica al corte de zapatas de freno con lo que se elimina el problema de las partículas del material de fricción flotando por el aire.

- Industria téxtil: Se utiliza para cortar moquetas, obteniéndose mejores resultados que en el corte por calor, y que en el corte por cizalla, sobre todo en series cortas.

- Industria cerámica: Para el corte de materiales cerámicos donde el uso de herramientas de metal sufre un gran desgaste y el empleo de discos de diamante no permiten la obtención de contorneados complicados.

- Industria de mecanizado: Se utilizar para el mecanizado de piezas de todo tipo, desde arandelas, a laminas.

- Industria del calzado: Se comienza a emplear para recortar tejidos, cueros y pieles, y materiales sintéticos como los cauchos empleados en las suelas y en otras partes.

CÓMO FUNCIONA EL CORTE POR AGUA

La tecnología básica es a la vez simple y sumamente compleja.

| |

En su nivel más básico, el agua fluye desde una bomba a través de cañerías y sale por un cabezal de corte. Es simple de explicar, operar y mantener. El proceso, sin embargo, incorpora tecnología de materiales y diseño sumamente complejos.

Generar y controlar agua a presiones de 87 000 psi requiere aplicar ciencia y tecnología que no se enseñan en las universidades. Con estas presiones, una leve fuga puede provocar daño permanente por erosión en los componentes si el diseño no es el adecuado.

Afortunadamente, los fabricantes de dispositivos de chorro de agua se ocupan de la compleja tecnología de materiales y de la ingeniería de avanzada. El usuario sólo necesita conocer la operación básica del chorro de agua.

Esencialmente hay dos tipos de corte por chorro de agua:

| Chorro de agua pura | | Chorro de agua abrasivo | |

| | |

Las máquinas de Flow están diseñadas para operar tanto como chorro de agua pura y como chorro de agua abrasivo. Un chorro de agua pura se utiliza para cortar materiales blandos, y en el transcurso de 2 minutos, el mismo chorro de agua se puede convertir en un chorro de agua abrasivo para cortar materiales duros. Con cualquiera de los dos tipos, primero se debe presurizar el agua.

No hay comentarios:

Publicar un comentario